供稿人:刘腾达 王玲 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2021-09-02

近些年,连续碳纤维增强复合材料由于其具有诸如高比强度和高比刚度等优越的机械性能已经被越来越多地应用于飞机机身和其他高端工业产品。对于具有复杂几何形状的复合材料零件,可以在FDM工艺中根据性能要求铺设纤维。但在FDM打印过程中,喷嘴牵引纤维转向过程中可能会出现一些缺陷,包括平面外起皱、起泡、牵引向上拉和剪切效应。从而进一步影响制件的机械性能。

针对此问题,英国爱丁堡大学的Haoqi Zhang等人通过打印不同转角和曲率的连续碳纤维增强复合材料单条纹,研究了1K连续碳纤维长丝在FDM打印过程中的纤维错位和断裂的形成过程,并对缺陷的形成过程进行了分析。

不同转向角的复合材料单条纹打印效果如图1所示,当转向角为30°时,复合材料丝材被压平,其中大多数连续纤维的实际转向角一致。当转向角增加到60°时,纤维束开始折叠,其中一些连续的纤维在从外周翻转到内周。随着打印转向角继续增大到120°时,可以在打印丝的转向点处看到明显的折叠,且在转角处长丝的平均宽度减小,产生了较大的无纤维区域。当转向角为150°和180°时,纤维严重扭曲和错位,并且观察到有纤维断裂。因此,在实际打印中,应尽可能避免使用转向角大于120°的打印路径。

图1 FDM工艺打印的不同转角的碳纤维长丝(a) 30° (b) 60° (c) 90° (d) 120° (e) 150° (f) 180°

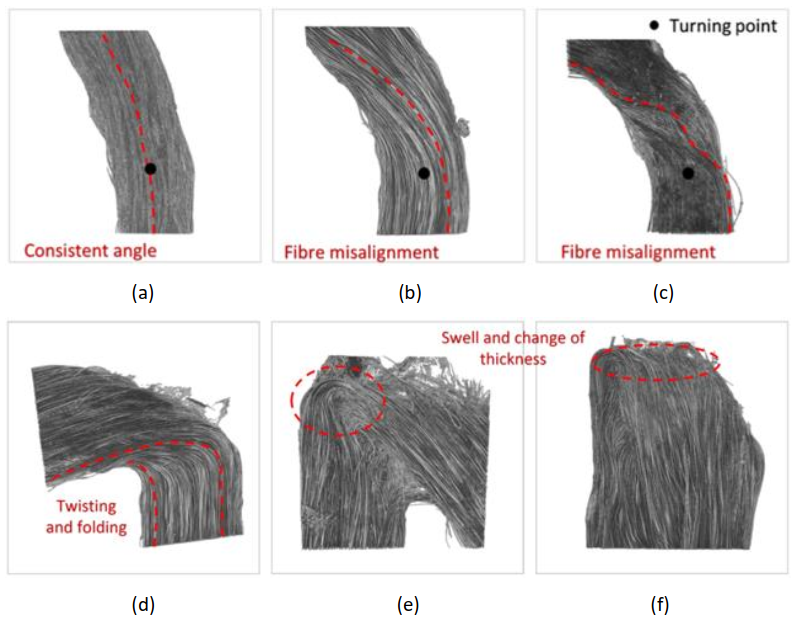

不同曲率半径的复合材料单条纹打印效果如图2所示,对于曲率半径为20mm的单条纹,未观察到明显的表面缺陷,单条纹宽度沿打印方向大致一致。在直径为10毫米的情况下,长丝内周的纤维会扭曲和起皱。当达到5mm时,这两种缺陷出现的频率更高。在曲率半径为2.5mm的情况下,单条条纹很难按设计的路径打印,观察到内外周完全转变的纤维折叠现象。此外,在曲率半径为5和2.5 mm的情况下,少量纤维断裂。因此,在实际打印过程中,应尽可能避免使用曲率半径小于5mm的打印路径。

图2 FDM工艺打印的不同曲率半径的碳纤维长丝