供稿人:康友伟、田小永 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2021-06-28

晶格桁架夹层结构(LTSS)是由外表面的两个面片和内部阵列分布的桁架夹芯组成的,具有比强度和比刚度高的特点,以及优异的主动冷却、能量吸收和微波吸收等性能,在汽车和航空航天工业中得到了广泛的应用。LTSS可以由不同材料制得,包括金属、陶瓷、聚合物和复合材料,金属和陶瓷较重,聚合物材料力学性能较差,因此纤维增强复合材料得到了越来越多的关注。传统的LTSS制造技术需要复杂的模具和较长的加工时间,而浙江大学的研究团队提出了一种将FDM打印技术和悬挂3D打印相结合的新型双喷头打印方法,利用连续碳纤维增强热塑性复合材料制造LTSS,克服了传统技术的不足,同时还利用碳纤维的电学性能,实现了智能监测。

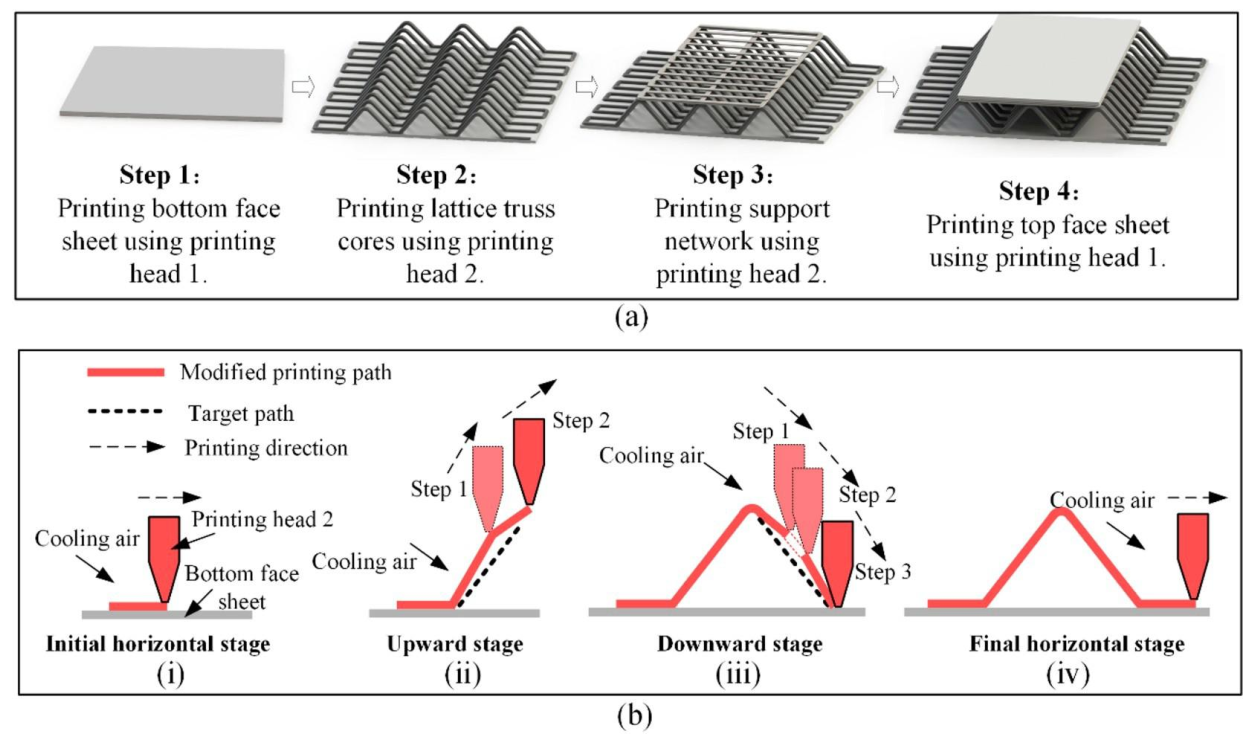

具体的制造方法见图1,研究人员设计了一种新型的双喷头3D打印系统,打印头1利用纯材料,打印LTSS的两个面片,打印头2利用连续碳纤维增强热塑性复合材料,打印LTSS的桁架夹芯。其中打印桁架夹芯是重难点,研究人员将打印路径分为四个阶段,分别调整树脂与纤维的比例、运动停留时间、路径修正方法等,以实现良好的打印效果。

图1 制造方法示意图:(a)LTSS的制作流程,(b)桁架夹芯的制作流程

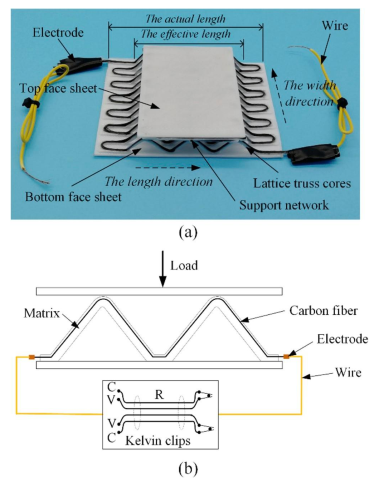

研究人员还做了LTSS的力学性能和基于电阻的自监测性能的实验,分析不同桁架倾角的性能差异。从打印角度、桁架支柱直径、桁架高度三个方面评估了打印精度,通过应力-应变曲线分析了LTSS的力学性能,通过如图2所示的试件,测试了电阻随应力的变化关系,结果显示电阻对应力的响应是一致的和可重复的,表明所制造的LTSS具有应力动态自监测能力。

图2 试件准备:(a)制作的LTSS试件,(b)LTSS自监测电阻测量示意图