供稿人:张碧璇 导师:王富供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2021-06-25

金属基复合材料(MMC)是目前最有前途的先进应用材料之一,金属基体与增强体的结合使其具有优良的机械、热学和电学性能,但目前其主要制备方法粉末冶金、搅拌铸造和挤压铸造只能制备出简单结构的MMC,无法发挥其全部的优异性能。激光粉末床熔融(LPBF)技术可以制造传统方法难以制造的复杂结构。而现有的LPBF方法制备MMC结构的难度较大,未熔化的颗粒会对熔池造成影响,导致飞溅,并形成打印缺陷。

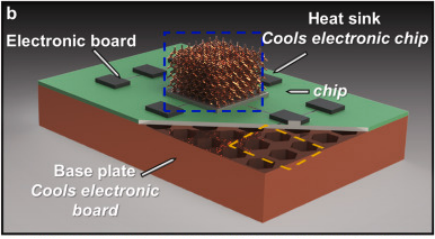

美国内布拉斯加大学林肯分校的Loic Constantin等人利用LPBF技术制备Cu/D复合材料,研究发现,在传统的LPBF工艺中增加一个重新涂覆步骤,可以显著提高Cu/D复合材料的打印质量。研究人员通过实施不同的3D打印策略,即重涂和重熔,成功地打印了致密、复杂和高导电的Cu/5 vol% D复合材料。

在本研究中,将5 vol% 带有二氧化钛-碳化钛涂层的金刚石颗粒与纯铜粉混合。传统的LPBF技术通过重复三个步骤来逐层打印3D零件:沉积薄粉层,激光熔化,降低基板。使用这种策略打印Cu/D复合材料时,在激光和Cu+D粉末相互作用过程中会出现大量飞溅和金属蒸气。

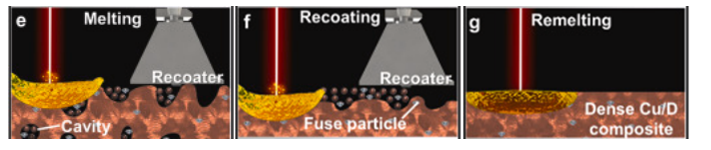

重涂策略包括五个步骤:沉积薄粉层,激光熔化,再沉积薄粉层,激光熔化,降低基板。重熔策略包括四个步骤:沉积薄粉层,激光熔化,激光重熔,降低基板。采用不同的打印策略和打印参数对金属基复合材料进行打印,发现采用重熔策略获得的复合材料密度最大,其次是重涂策略。采用重熔策略在工艺窗口中产生平滑、致密的样品。

图1 使用单熔化、重涂和重熔策略打印时Cu/D复合材料表面的图示

图2 用于微电子应用的复杂结构Cu/D复合材料

本研究通过在LPBF工艺中增加新的打印步骤,限制了飞溅和打印缺陷的产生,为激光3D打印广泛用于MMC开辟了新的途径。