供稿人:王迎鑫,王富 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2021-06-22

陶瓷材料拥有良好的高温稳定性,抗氧化性,广泛应用于航空航天,机械,能源等领域,但是陶瓷固有脆性限制了结构上的应用,将陶瓷与金属材料结合起来,可以发挥两者的优势。金属陶瓷复合材料常通过铸造,粉末冶金等技术制备,但传统技术难以制造复杂形状或者变密度零件。增材制造技术如熔融沉积(FDM),光固化(SLA)等技术已经广泛用于复杂形状的陶瓷零件成型。最近美国加利福尼亚州劳伦斯·利弗莫尔国家实验室材料科学部Swetha Chandrasekaran等人提出了一种利用直写技术(DIW)打印梯度B4C-Al金属陶瓷复合材料的方法。该方法的主要原理为:3D打印不同体积分数的B4C颗粒悬浮液,创建渐变密度的生坯,用熔融铝(Al)浸渗打印后的生坯即获得B4C-Al金属陶瓷件。

图1 (a)B4C油墨的粘度与剪切速率的关系; (b)B4C油墨和悬浮液的储能模量是振荡剪切应力的函数; (c)3D打印B4C的零件的数字照片。

开发B4C原料墨水的关键挑战之一是确保墨水表现出所需的剪切变稀特性(易于通过圆锥形喷嘴流动),并且在沉积后立即保持其形状。通过向B4C悬浮液中添加适量的Pluronic F-127,可以将水溶液转化为坚硬的水凝胶,改变溶液流变性,用于后续支撑打印材料。研究人员发现改性后的油墨弹性模量比未改性前的弹性模量高了一个数量级,显著提高了弹性平稳期,极大地提高了可印刷性。

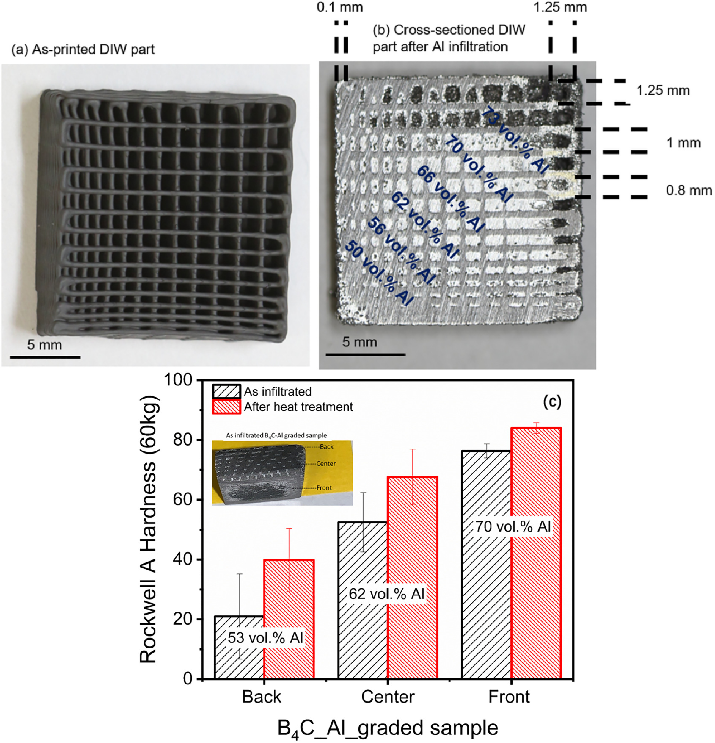

图2 (a)直写成型的梯度结构B4C素坯;(b)渗铝后的梯度B4C-Al复合材料 (c) B4C-Al金属陶瓷浸润和热处理(在800℃下于空气中热处理8小时)的洛氏A硬度

为了验证B4C-Al金属陶瓷的墨水直写增材制造方法的有效性,研究人员进行了洛氏A硬度测试,58.6%陶瓷含量时,这种复合材料的硬度高达80 Ra,并且随着3D打印的B4C部件间距的增加或者说密度的降低,其值从76 Ra逐渐降低至21 Ra,准偏差也从2 Ra增加到14 Ra。研究人员对比了热处理前后材料的硬度值,在800℃的空气中热处理8小时后,背面的硬度增加了47%,随着密度的增加而降低(中心处增加22%,前面增加9%)。

因此可以利用墨水直写(DIW)的方法制造形状复杂的梯度金属陶瓷复合材料,可以通过调节B4C的含量的初始体积分数以及尺寸间距,改变打印件的密度,从而可以定制金属陶瓷复合件的硬度。