供稿人:刘亮杰 鲁中良 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2021-06-16

多孔材料可用作轻质结构、骨替代物和热绝缘体,但与致密材料相比,其力学性能较差。骨和竹子等生物材料能够通过在多个长度尺度上结合孔隙来避 免孔隙和机械性能之间的这种权衡。受这些生物结构的启发,清华大学材料科学与工程学院开发了一个制造平台,用于制造具有分层孔隙率和增强机械性能的Al2O3泡沫和Al2O3/Al复合材料。在阐明不同烧结条件下微孔形成机理的基础上,通过压缩实验和有限元模拟对制备的分级泡沫材料的力学性能进行了评价。通过这种简单的方法制备的多孔材料具有无与伦比的力学性能,烧结收缩率几乎为零,机械强度损失最小的优势。由于能够在孔隙率高达95%的情况下制造具有超高强度的宏观物体,因此这种制造技术对于制造高性能轻质结构或先进的热绝缘体和声学绝缘体非常有吸引力。

图1. A) 铝粒子的扫描电镜图像。B) 单个Al粒子的透射电子显微镜图像。C) 600℃时单个Al粒子的TEM图像,以及能量色散x射线能谱仪测量的元素沿径向分布。D) Al颗粒在指定温度下热处理10小时后的x射线衍射图谱。E) 铝粉的热重分析和差示扫描量热法。F) Al颗粒SEM图像 G) 半空心Al颗粒的TEM图像。H) 空心铝颗粒热处理过程中形成原理图。

对铝颗粒进行热分析,同时对热处理样品进行显微组织表征,以评价金属氧化后颗粒的形貌。SEM成像显示,在700℃以上的空气中处理2 h以上,Al颗粒变成了定义明确的空心球(图1F),这表明所选择的热处理导致了一种受Kirkendall(柯肯达尔)效应控制的氧化机制这一效应可能发生的原因是,相对于大的氧阴离子,小的铝阳离子能够更快地通过Al2O3壳扩散。这种扩散速度的差异导致氧化壳向外生长,并逐渐消耗存在于核中的Al原子(图1H)。

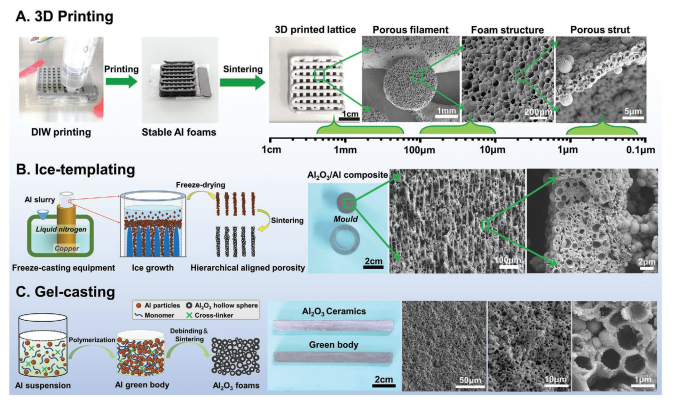

图2. 胶态组装路线用于制造多孔材料通过铝颗粒的热氧化。A) 将湿式泡沫铝3D打印成具有网格状几何结构和近乎零维度变化的分层多孔材料。B) 采用冰模板法制备了具有定向大孔和泡沫状薄片相结合Al2O3/Al多孔复合材料。C) 凝胶铸造工艺用于生产均匀的具有微孔尺寸的Al2O3部件。

本研究中使用的微米级铝颗粒可以通过其他胶体路线组装,获得具有更复杂多孔结构和三维几何形状的分层材料。通过3D打印湿泡沫到具有三个不同长度尺度孔的细胞结构中,并通过冷冻铸造铝悬浮液到具有明确各向异性孔隙度的层次结构中,证明了这种多功能性(图2)。

最后,作者展示了通过金属氧化形成孔的概念可以扩展到其他胶体组装路线和成型技术,包括基于挤出的3D打印、冰模板和凝胶注模工艺。无与伦比的机械强度、近乎零的烧结收缩率以及通过该加工技术可获得的几种胶体方法使其成为设计和制造用于轻质、隔热、声学和其他新兴应用的高性能多孔材料的有力工具。