供稿人:王帅伟 连芩 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2021-06-13

传统陶瓷部件的制造是对陶瓷粉末进行加工,进而获得想要的结构及性能。在许多情况下,陶瓷部件在进行烧结后需要金刚石刀具等进行下一步地加工。这样的方法限定了陶瓷零件的复杂程度。为解决这个问题,出现了陶瓷零件的增材制造技术。然而,使用该技术对氧化铝陶瓷进行制造时,氧化铝陶瓷的强度并不高。在Open Ceramics刊登的一篇文章中,奥地利矿业大学Josef Schlacher等人提出了一种逐层沉积的工艺去实现多材料、高机械性能零件的增材制造,并成功制造出高强度的氧化铝陶瓷。

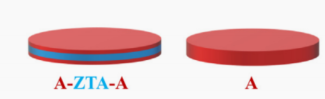

通过采用一种多材料结合的制造方法,Josef Schlacher等人采用基于立体光刻的陶瓷制造技术,使用了分离浆料的双缸系统,交替进行氧化铝和氧化锆层的打印,并首次制造出了高强度的氧化铝基陶瓷(1GPa)。这种技术让不同材料分层沉积,可以在表面层引入压缩残余应力,提高了陶瓷材料的强度和稳定性。分层沉积的样品示意图如图一所示,其中A为氧化铝,ZTA为氧化锆。

图一 3D打印的A-ZTA-A层压板和单层A样品示意图

单块样品和多材料样品中的缺陷如图二所示。图二中显示了可以导致块状氧化铝失效的微观缺陷。从图中可以看出,图a)中的缺陷是块状氧化铝的,它位于零件的表面,而在图b)中,零件的缺陷位于亚表面。这种差异是多材料结构具有高强度的一个原因。

图二 单块样品和多材料样品缺陷的微观结构

在陶瓷零件的3D打印中,借助于立体光刻技术的逐层制造特点,因而可以使氧化铝-氧化锆层夹在氧化铝层中,从而引入了显著的残余压应力,进而得到高于1GPa的强度。比作为对比的整体氧化铝(强度只有650MPa左右)有明显优势。因而Josef Schlacher等人将多材料方法与3D打印技术结合的方法提供了制造具有更高强度和稳定性的复杂零件的一个新工艺。