供稿人:陈锐光,连芩 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2021-05-02

在陶瓷3D打印领域,基于激光束或数字微反射镜的光固化成形技术已经实现了XY平面10 μm,Z轴2μm高精度打印。然而在原理上,受阿贝尔衍射极限的限制,则在工艺上因液料表面叠加成形的方式,又受到树脂粘度和表面张力等的影响,难以进一步提升打印精度。双光子聚合技术(2PP)在原理上不受阿贝尔衍射极限的局限,且聚合反应在液料内部发生,因而也不具有上述工艺限制,有望实现更高精度的打印。

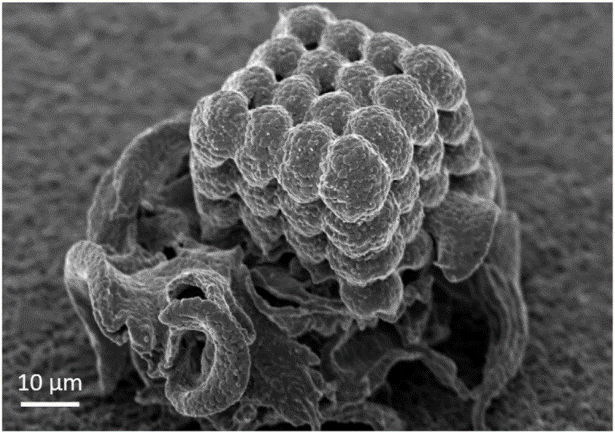

德国BAM所J C Sanger,Jens Günster等人首次把双光子聚合技术用于陶瓷粉末的3D打印成形工艺。由于2PP设备使用的是780 nm波长飞秒激光光源,传统光固化3D打印制备陶瓷浆料的方法无法满足要求,该团队研制了一种新型的水性光固化浆料——nanoCAM,该材料为高陶瓷负载、分散性非常好的氧化铝增韧氧化锆(ZTA)。高度分散的纳米颗粒赋予了该浆料良好的透光性,由此克服光散射并确保高精度的打印。nanoCAM浆料中陶瓷颗粒的质量分数约50%,其中氧化锆(30nm)和氧化铝(200nm)的质量比为8:2,;在0.1mm的深度处,光透过率为65%,能够打印最大尺寸为100μm样品。随后的实验确定了2PP中关键参数的较优值:扫描速度5000μm/s,激光功率20mW,焦点间距0.1μm,层厚0.99μm。为尝试更大的打印幅面,在氧化铝基板上,以拼接的方式打印了2×2的晶格结构,见图1。打印成形的素坯经过脱脂和烧结,得到最终样品。由于氧化铝基板和浆料存在收缩率差异,晶格结构顶部和底部的收缩并不均匀。此外,烧结后的样品拼接处有明显的空隙。

图1. 2pp打印的全陶瓷拼接式支架的SEM图像

针对收缩不均匀的问题,该团队提出一种在基板和打印样品加入牺牲结构的策略,并获得了均匀收缩的样品,而牺牲结构则因为烧结收缩时,刚性、不收缩的氧化铝支撑产生的巨大应力而完全解体,见图2。EDX检测证实了物质成分为氧化铝和氧化锆。背散射模式的电镜下可观察到氧化铝和氧化锆颗粒分散均匀,形成了紧密的组织结构。该研究验证了将传统陶瓷加工与双光子聚合(2PP)技术相结合的可行性,制造了最精细的先进陶瓷结构,并有望由此获优越的物理化学特性。

图2. 支架在支撑结构的顶部