供稿人:郑子琪、田小永 供稿单位:机械制造系统工程国家重点实验室 发布日期:2021-04-20

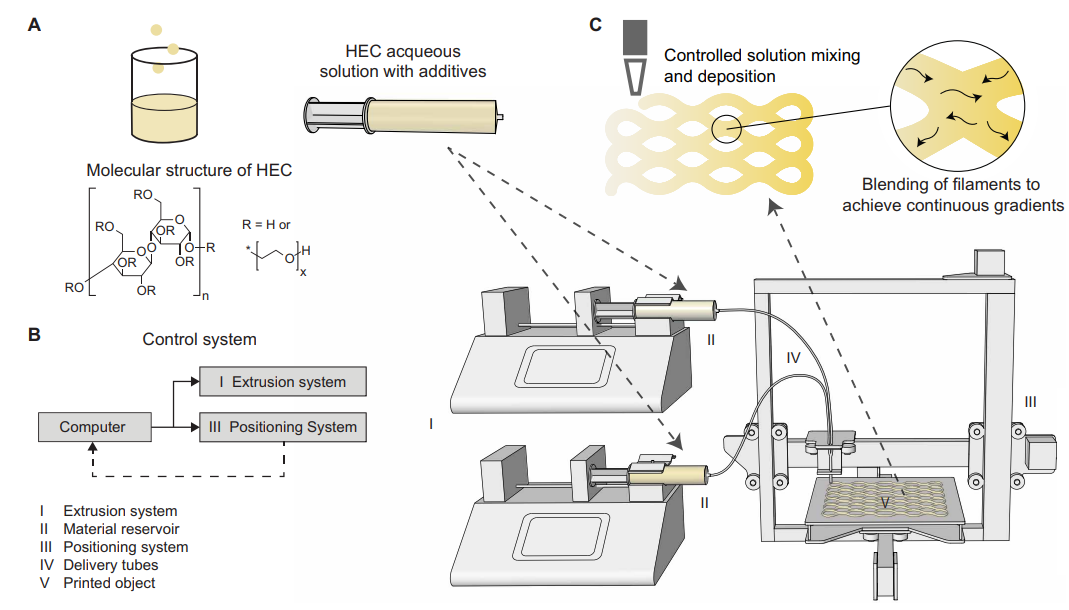

功能梯度材料(FGM)的成分或结构以连续或逐步的方式逐渐变化,从而引起了材料特性的相应变化,使其具有刚度梯度。近期,德国斯图加特大学研究团队利用材料工程和数字处理相结合的方法,实现了基于挤出的多材料增材制造,从而制造出具有连续、高对比度和多方向刚度梯度的纤维素基可调粘弹性材料。建立了一种构造组分相似但力学性能和流变性能不同的纤维素基材料的方法。同时,提出了一种将梯度信息嵌入设计模型的数字化工作流程,见图1,实现了一体化的打印路径规划。

图1 打印连续梯度的制造过程示意图

这种从设计到制造的工作流程允许用户将几何模型与梯度数据结合起来以创建FGM数据并生成制造代码。在启发式软件环境中实施工作流会在设计和制造之间创建无缝的数据流,从而允许在设计过程中有效地利用制造参数以创建各种渐变属性,具体而言有(i)沉积顺序,(ii)沉积速率,(iii)沉积率等打印参数,这些打印参数通过(i)叠加层,(ii)变化的材料量,(iii)不同的材料成分来调控。

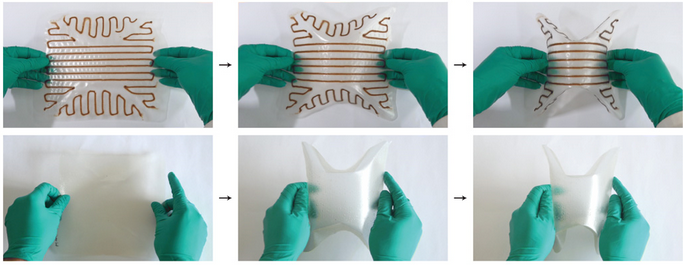

研究人员展示了如何使用刚度梯度来引导对象的变形。通过探索不同纤维素混合物的杨氏模量范围,可以打印出横截面积相同,变形特性不同的产品,如图2通过加强筋的变化改变折叠部分的刚度,呈现出了相同的变形特性。

图2 由于图案化的刚度变化而导致的可编程变形

这种物理和数字工具相结合的方法,能够以多种方式实现相同的刚度梯度,解决了之前研究中设计受到材料和几何结构刚性耦合限制的问题。但是该工作目前仍受到材料种类、挤出粘度、打印注射泵压力等的限制,仍需要进一步的研究。