供稿人:李成伟、张航 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2021-03-21

砂模铸造是一种经济的金属成型工艺,已被用于制造各种尺寸和复杂性的金属零件。在金属充型过程中,浇注系统可以控制型腔中的熔体流动,可能对铸件质量产生巨大影响。使用增材制造技术可以直接成形复杂形状的砂型,这对浇注系统的结构有了更高的要求。但目前对浇注系统的研究都集中在试错实验、有限元方法上,速度比较慢。最近,法国国立高等工程技术学校的Ahmed Ktari等人提出了一种基于神经网络技术的3D打印砂型浇注系统设计的数字孪生方法。该技术工作原理为:首先进行3D打印砂型浇注系统的熔体流动模拟,之后将浇注系统的模拟数据输入神经网络模型。神经网络模型可以通过模拟结果调整尺寸并进行流体速度预测,最终达到满足要求的系统设计。

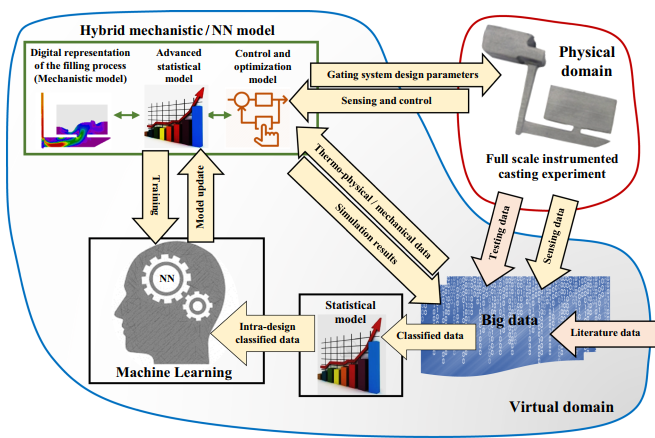

图1 浇注系统设计的数字孪生示意图

3D打印砂型浇注系统的数字孪生由一个闭环组成,该闭环包括混合机械/ 神经网络模型,大数据,数据分类/内部设计分类模型和机器学习(如图1所示)。使用力学模型基于经典流体动力学方程式模拟熔体流动行为,并使用控制体积有限元求解动量和能量方程式,获得可变参数的解。将混合机械/ 神经网络模型制成双向模型,在填充阶段,模型会持续评估感测数据,以检查它们是否在可接受的范围内。如果发现任何偏差,控制模型将通过调整其几何尺寸来提供新的浇注系统设计,以避免例如型腔中的湍流熔体流动,从而限制模具在填充阶段的流速(小于0.5 m/s)。

为了验证3D打印砂型浇注系统的数字孪生的有效性,设计某铸件的浇注系统,对铸件及浇注系统进行三维建模,使用ProCAST软件对浇注过程进行模拟,网格尺寸划分为1mm,材料选择为铝合金EN AC-44200,导热系数,比热容和密度来自ProCAST®数据库。之后将模拟所得的数据导入神经网络系统中进行优化。

对比神经网络预测速度与有限元模拟速度。神经网络速度预测的RMSE为0.045 m/s,这证明了设计的神经网络模型可以给出令人满意的预测值。并且更新后的速度预测的RMSE为0.031 m/s,与更新前相比可提供更好的数据预测。

因此,基于神经网络的3D打印砂型设计的数字孪生可以准确预测不同浇注系统参数组合下的流体速度,与有限元仿真相比,这些预测可以非常快速,轻松地进行,大大减少仿真时间。