供稿人:关志强 连芩 供稿单位:西安交通大学机械制造系统工程国家重点实验室 发布日期:2021-03-13

与传统的减材制造相比,以逐层生产的增材制造可以提供更高的设计自由度,提升了制造复杂度和能力。目前,因为增材制造技术大多局限于小规模快速原型制造和模具制造,导致效率相对较低、生产量不足等问题。为此在早期工艺规划阶段通过调整逐层曝光时间来评估和提高工艺效率是至关重要,并有望实现增材制造的大批量生产的可能。

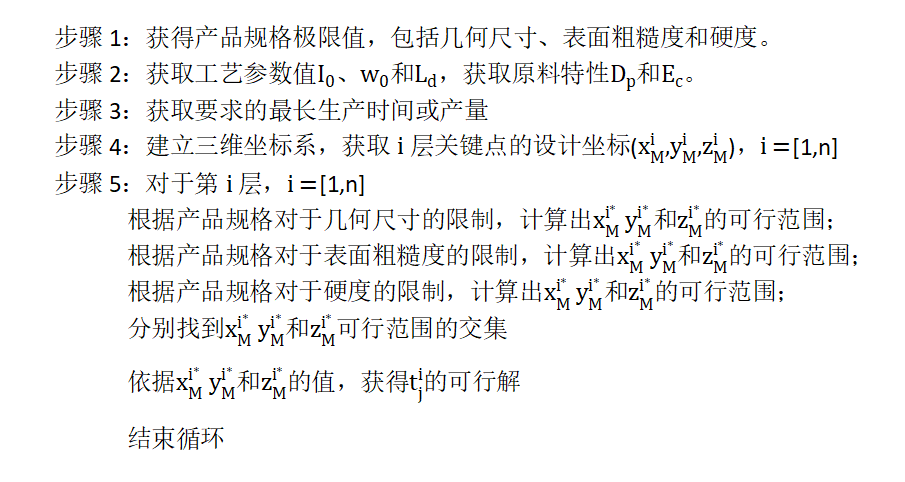

美国伊利诺伊大学芝加哥分校机械与工业工程系的Li等指出现有的立体光刻工艺规划研究缺乏对制造产品性能的评估。因此,他们提出了一种以动态曝光时间为核心的新型工艺规划算法,并同时确保产品的尺寸精度、表面质量和机械性能。该研究制定并验证了一个理论固化模型用以分析单个固化层以及最终产品在不同的曝光时间下的几何尺寸、表面粗糙度和硬度。依托于该模型建立起新的工艺规划算法,包括原材料特性、零件几何信息和产品规格在内的输入参数,研究并建立高效率的工艺路线。该模型假设(1)不考虑印刷过程中的能量耗散,这意味着假设入射紫外辐照度完全用于树脂固化;(2)假定离散曝光过程效果与连续曝光相同;(3)不考虑沉积层之间的相互作用。(4)紫外光(投影仪)是点光源,这表明表面上的紫外光辐照度遵循高斯分布。主要步骤如下:

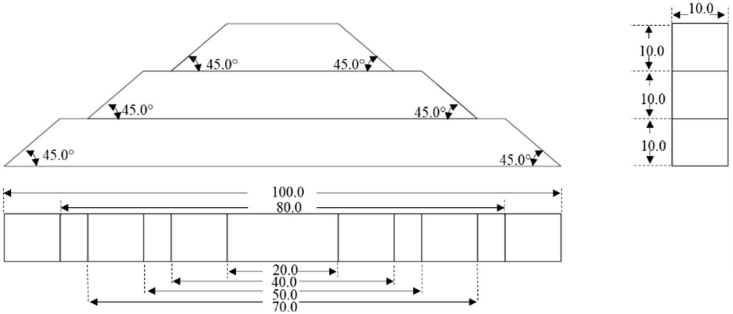

为了验证所建立的模型的准确性,将模型计算和实验结果进行了比较,打印如下图所示的两个零件。平均而言,当预测几何尺寸、表面粗糙度和肖氏硬度时,所建立的模型分别显示出99.30%、95.81%和95.98%的良好准确度。

(a)设计带有直角表面的几何特征(mm)

(b)设计45度曲面的几何特征(mm)

图1验证模型时所打印的零件

该研究进一步对比了动态曝光时间和固定曝光时间下零件的制作。结果显示,采用动态曝光时间可以使总固化时间和生产时间分别减少12.5%和3.91%、可以使零件长度和宽度方向的尺寸精度分别提高0.51%和1.66%、显著降低了高达35.92%的表面粗糙度、还可以提高产品的机械性能。

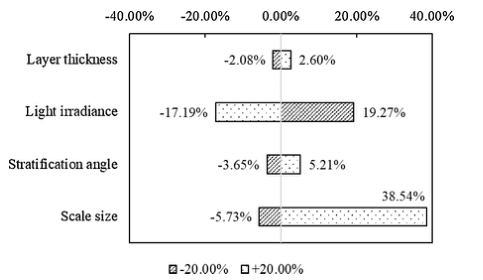

为了评估所提出模型的稳定性,对多个参数进行了敏感性分析,包括固化层厚、入射光辐照度、分层角度以及几何尺寸。图2显示了上述四个参数对曝光时间选择的影响。根据该图,可以观察到与其他两个因素相比,入射光辐照度和零件尺寸对总固化时间更敏感。

图2各种因素对总固化时间的影响

未来将通过考虑能量耗散和沉积层之间的相互作用来改进当前的固化模型,并考虑将动态曝光时间与自适应切片相结合,将其应用于多种材料的打印与制造。