供稿人:武文泽、高琳 供稿单位:机械制造系统工程国家重点实验室 发布日期:2021-01-05

光固化式3D打印成型工艺已经成为构建精细三维结构最有前景的方法之一。但是这种工艺在精度和材料利用率上都存在很大局限性:在材料利用率上,未固化的树脂在印刷前需要覆盖整个槽,这不仅增加了树脂成本,还导致树脂浪费;在打印精度方面,随着固化结构表面上残留的树脂,以及树脂在激发光下的连续照射,会发生额外固化或打印不稳定,从而降低3D打印分辨率。

为此,中科院化学所的宋延林、吴磊研究了打印过程中三相接触线(TCL)的后退现象,提出了一种基于树脂液滴三相接触线(TCL)的后退特性的单液滴3D打印策略来制造可控的三维结构,极大提高了光固化3D打印的材料利用率。

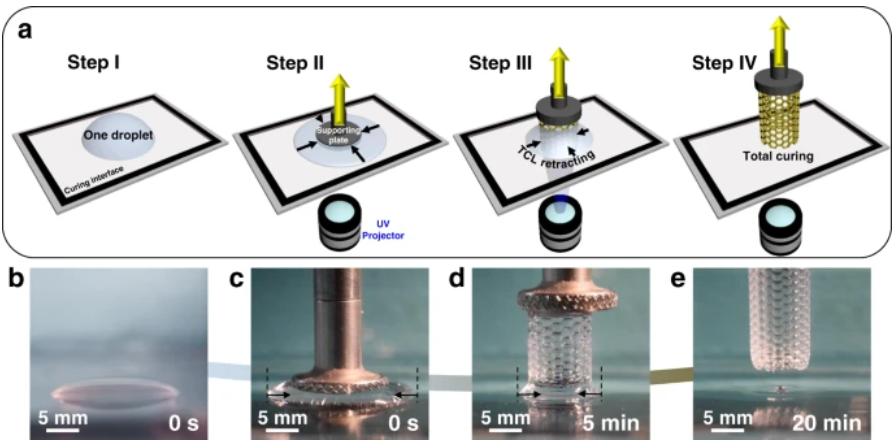

单液滴连续光固化打印主要可以分为四个步骤,如图1所示,(1)在辐照平面上滴一滴液态树脂;(2)成型平面下降,接触液滴;(3)通过将UV图案连续投射到固化界面上并以恒定的速度提升成型面,液体树脂可固化为显示的UV图案;(4)在印刷过程中,树脂液滴的TCL随着液体树脂的消耗而下降。最后,将液滴固化成所需的3D固化结构,且在基板上几乎没有残留物。

图1 单液滴连续光固化打印过程的原理图和相应的时序图

此外研究人员选择了三种典型的衬底,即氟化石英(F-石英)衬底、蜡烛烟基超双疏基衬底和注入润滑油的聚二甲基硅氧烷(S-PDMS)光滑衬底,以研究固化界面特性对单滴3D打印过程的影响。所有的衬底都能促进液滴TCL的后退。但三者存在一定区别。比较与F-石英衬底和超双疏水性衬底破裂面与侧壁条纹,S-PDMS衬底是单液滴3D打印的最佳选择。

材料利用效率是评价打印效率的重要因素。因此,研究人员进一步研究了反映单液滴打印过程中净材料利用率的干燥结构与初始液体树脂的重量比。结果表明,在单液滴3D打印过程中,UV图案的变化会从本质上影响到固化结构上的接触线形态和液体树脂的三维分布,从而决定打印的3D结构的形态。且具有较高材料利用效率的单液滴3D打印工艺不仅可以减少残留,还可以提高打印精度。

从材料利用率和打印精度方面来看,这种从单个液滴高效构建精细三维结构的策略对于按需三维制造具有重要意义。