供稿人:惠亿军 王玲 供稿单位:机械制造系统工程国家重点实验室 发布日期:2020-11-30

激光烧结工艺由于其材料来源广,能够成型空心结构件和复杂形状件,因而在增材制造领域有广阔的应用前景。在成型过程中,由于快速加热/冷却循环的存在,使得成型件温度梯度大、温度分布不均,进而产生了翘曲变形、密度低、力学性能差等问题。

因而,华中科技大学Maoyuan Li等通过数值模拟和实验测试,系统地研究了聚PA6在选择性激光烧结过程中的热行为。使用ABAQUS建立三维瞬态温度场模型,研究了工艺参数对热行为(温度分布、熔池)的影响。讨论了温度场中的热循环曲线和熔池尺寸,并通过单层烧结实验进行验证。此外,Maoyuan Li等用能量密度来描述激光功率和扫描速度的综合效应。通过函数拟合能量密度与熔池最高温度和熔池深度的关系,建立了参数优化的过程图。对不同区域打印的零件进行单轴拉伸试验,验证了工艺优化图有效性。

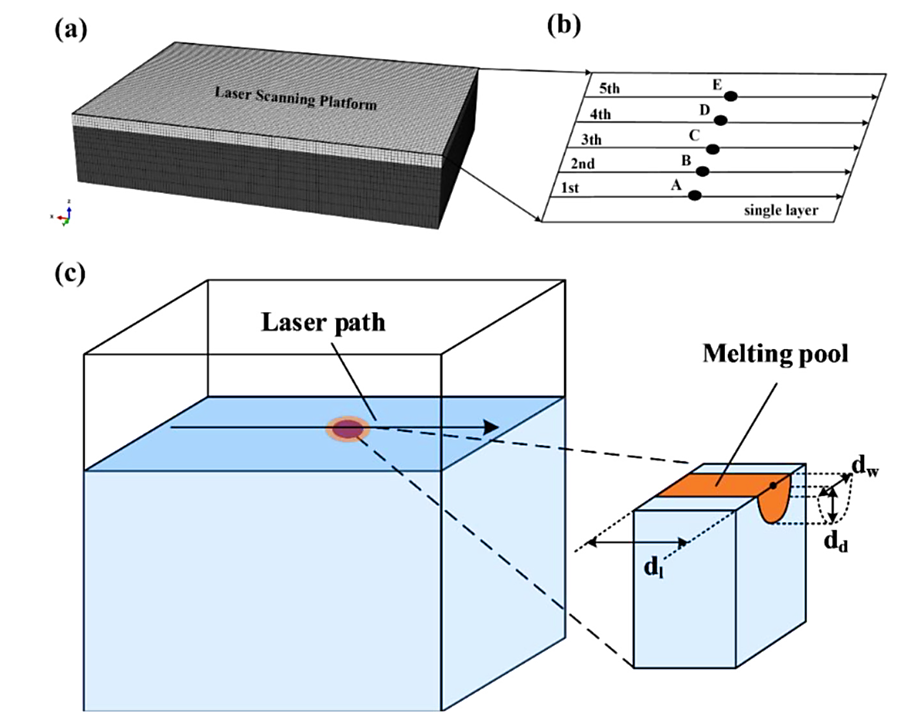

如图1所示,将熔池的长度、宽度和深度分别定义为沿扫描线、水平于扫描线和垂直于扫描线且温度高于熔点的区域。通过数值分析工艺参数对热行为的影响,结果显示,当激光功率固定为30W时,随着单位时间热量的增加,最高温度随着扫描速度的降低而增加。激光半径和扫描路径固定,熔池的宽度和长度略有变化。此外,深度随着激光功率的增加而增加,这归因于更强的热穿透效果,但深度随着扫描速度的增加而减小。

图1 扫描路径和有限元模型a)烧结有限元模型;b)扫描路径;c)熔池的三维形貌

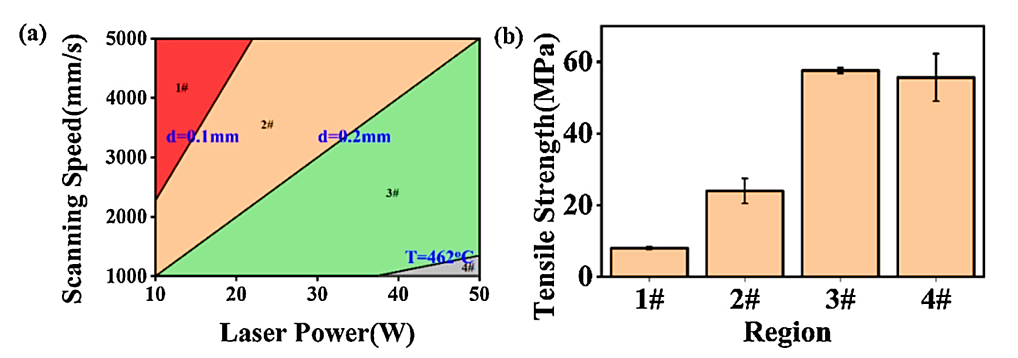

如图2所示,工艺优化图的区域由约束条件确定,即d=0.1mm,d=0.2mm,Tmax=462℃。区域1中的熔池深度小于0.1毫米,表明各层之间存在未熔合区域。区域2和3中熔池的深度分别为0.1-0.2mm和大于0.2mm。区域4的最高温度大于462℃、深度大于0.2mm。结果表明,在低激光功率和高扫描速度的情况下,能量密度不足以熔化单层,导致部件密度低和机械性能差。在高激光功率和低扫描速度下,高能量密度,粉末部分分解。能量密度建议在0.0287-0.106 J / mm2的范围,即区域3具有足够的熔池深度和合理的温度分布。

图2 两个约束条件下的工艺优化图和不同区域的拉伸强度