供稿人:李赛、鲁中良 供稿单位:机械制造系统工程国家重点实验室 发布日期:2020-11-18

磷酸盐具有机械强度高、高温热稳定性好、成本低等优异性能,是一种低介电常数陶瓷,应用于航空航天等领域的高温结构和波透明应用。然而,由于磷酸盐的低韧性和成型效率低,其适用性受到了限制。纤维增强包括短纤维增强和连续纤维增强,是陶瓷材料常用的增韧方法。连续纤维增强被认为是陶瓷材料最理想的增韧方法,其增韧效果较好。制备连续纤维增强陶瓷的传统工艺是浸渍法,由于磷酸盐溶液的酸性,浸渍法会对纤维造成伤害,不利于复杂结构的形成。3D打印在理论上可以应用于复杂结构的快速成型,成型后几乎无需机械加工,逐层堆叠材料,从而简化生产流程,缩短生产周期。

该团队[1]首次提出了一种基于DIW的3D打印方法,利用油墨的粘性和摩擦力作为连续纤维挤压的动力源,集成制造连续纤维增强波透明陶瓷。为了保证纤维的顺利连续的挤压,同轴针的结构设计和油墨的流变性能的调节成为了这项工作的核心问题。连续的二氧化硅纤维作为增强的阶段,和二氧化硅/磷酸盐材料作为基质材料,通过喷嘴的设计,以及内部流场的有限元仿真,综合成型连续二氧化硅纤维增强二氧化硅/磷酸复合材料的最终实现。

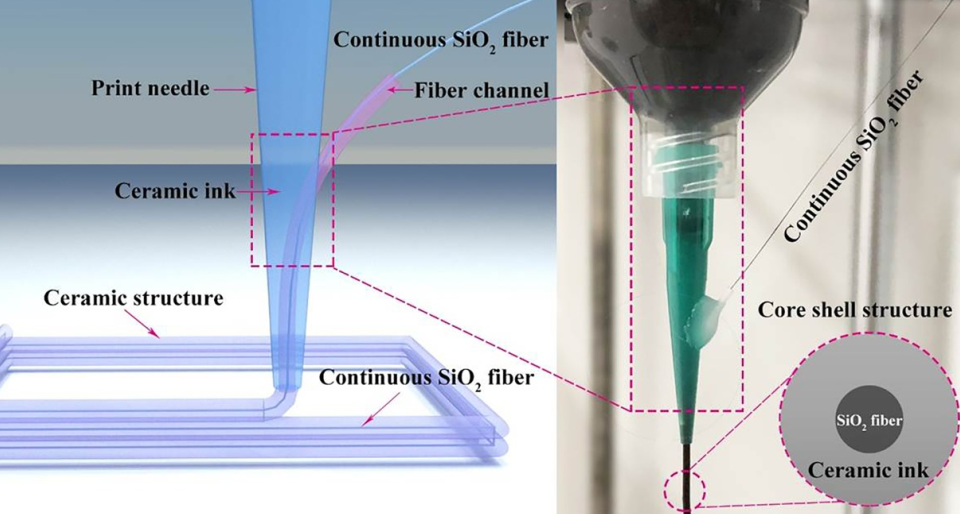

连续纤维增强3D打印工艺原理图如图1所示。3D打印过程是在一个改进的商用3D打印机(Ultimaker extend 2+)在室温下进行的。打印前,将连续的纤维穿过纤维通道,将陶瓷油墨装入注射器,注射器与配药机(Nordson EFD)和气泵相连。为了实现连续纤维和陶瓷油墨的一体化成型,设计并制作了一种同轴针结构。3D打印时,将油墨挤压到打印针中,将纤维包裹在油墨中,最终形成如图所示的核壳结构。

图1 3D打印连续纤维增强陶瓷工艺原理图

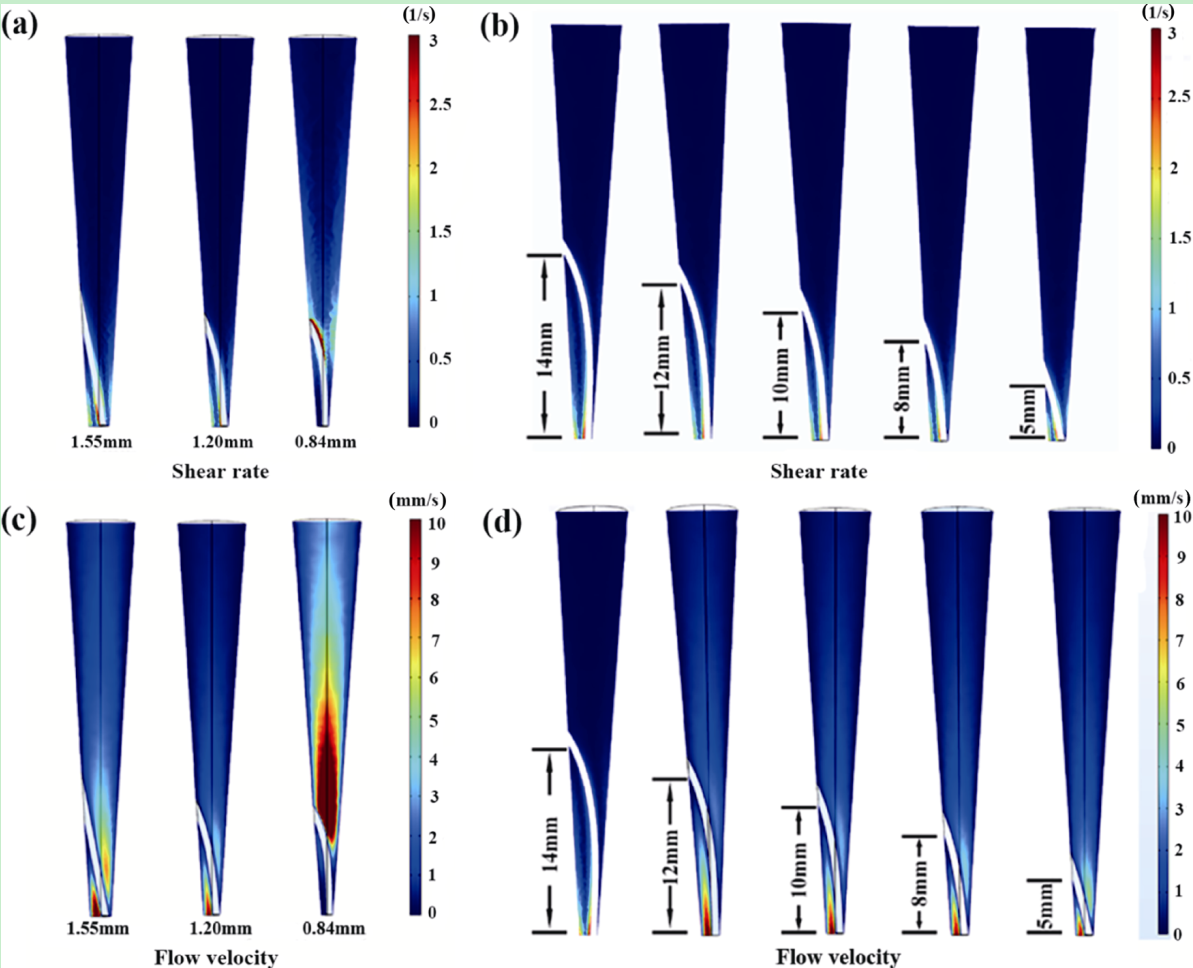

图2为同轴针内流体的仿真结果。可以看出,在针头上部施加均匀稳定的压力,流体的流动速度和剪切速率呈现一定的规律。当陶瓷墨水被推进到打印针头与纤维通道的交叉处时,沿打印针头轴向的剪切速率和速度都有所增加。在打印针头出口处,流速和剪切速率最大。在这种情况下,陶瓷墨水可以完全覆盖连续的纤维,并提供足够的强度将纤维带出来。由图2(a)和图2(c)可知,流速和剪切速率随打印针头直径的增大而增大。显然,在3D打印过程中,打印针头直径越大,连续的纤维挤压越平滑。考虑到针径对成型精度的影响,选择直径1.2 mm的打印针头,纤维通道外径0.51 mm。从图2(b)和图2(d)中可以得出类似的结论,即打印针头与纤维通道的交点越低,越容易驱动连续纤维。考虑到实验的可操作性,将出口位置高度设置为5mm,这是本次工作能达到的最小高度。

图2 同轴针内部流体的仿真结果:(a, c)打印针的不同直径,(b, d)打印针与纤维通道的不同相交位置