供稿人:晏梦雪,田小永 发布日期:2017-06-08

膜处理技术在海水淡化、水处理和能源领域的应用与日俱增,因此对既高效又方便的薄膜制备工艺的需求也随之产生,但一般的膜组件(如螺旋缠绕模块SWM)具有结构复杂、体积小等特点,实际中难以加工成形,这可能限制薄膜技术的进一步发展。

增材制造(俗称3D打印)是一种新兴的、应用前景广阔的制造技术,可一次性成形复杂结构零部件。近些年,全新3D打印工艺的出现以及打印精度的不断提升,有望在未来实现新型膜组件设计上的突破。

目前,现有3D打印工艺已经可以实现膜组件中的垫片以及宏观模块(大于100μm)直接快速成形,如图1b中具有重复单元结构的垫片,多数的打印工艺都可以实现其直接成形。

图1 a)膜组件中各部分的尺度范围及现有打印工艺具备的加工精度;b)传统工艺制备的薄膜垫片[1]

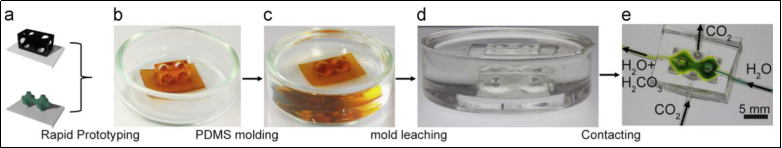

在具有微孔结构的膜材料制备中,3D打印技术也逐步得到了应用。德国亚琛工业大学的研究者Tim Femmer等人通过光固化工艺加工得到具有复杂流道的牺牲模,以此进行翻模获得最终的薄膜材料,进而实现气液交换。

图2 薄膜材料制备工艺:牺牲模快速成型、模具成形制备薄膜、溶解牺牲模、气液反应[2]

未来,要将3D打印技术应用于反渗透膜(RO膜)、超滤膜(UF膜)等高精度薄膜加工,其难点主要集中在提高打印工艺的分辨率。