供稿人:于双菲、田小永 供稿单位:机械制造系统工程国家重点实验室 发布日期:2020-10-25

连续纤维复合材料具有密度低,强度高等优点,因而成为国内外航天器结构的主要材料。其传统的制备工艺复杂并且成本较高,同时缺乏设计灵活性,限制了最终产品的结构和性能。来自美国特拉华大学的研究团队开发了一种动态毛细管驱动的3D打印技术,称为局部面内辅助加热3D打印(LITA),复合材料中纤维体积分数为58%,机械强度和模量分别达到了810MPa和108GPa.

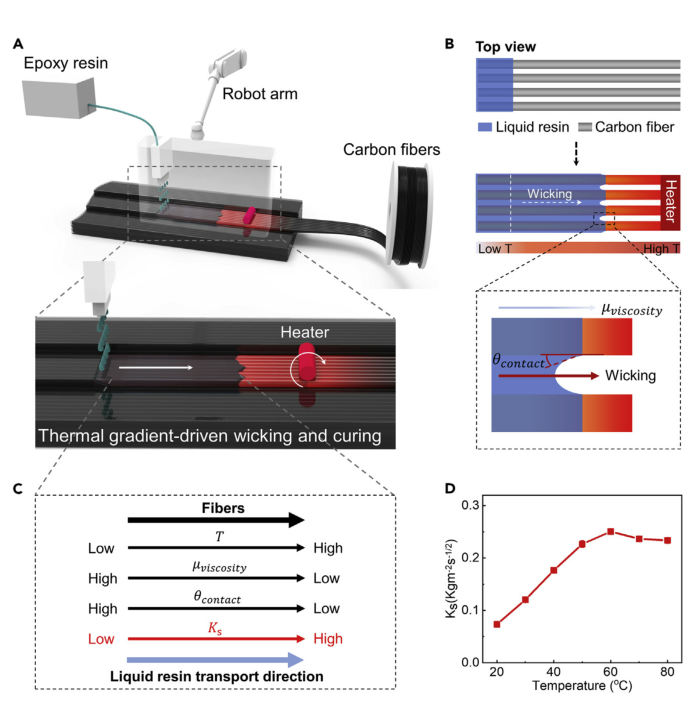

LITA基于液态树脂在碳纤维间连续的毛细效应:加热器对干燥的碳纤维进行局部加热,使其沿纤维方向产生温度梯度,从而使液体聚合物的粘度梯度从纤维的低温区降低到高温区,粘度的降低使其由于毛细力的作用流入相邻碳纤维之间,同时高温会使液态树脂发生固化,从而实现快速同步的灌注和固化。进一步研究发现,液态树脂在注入碳纤维时原位快速固化。复合材料由于液态树脂在纤维间的毛细作用而致密化,从而实现了更高的纤维体积分数,有助于提升材料性能。

图1.打印设备及原理

研究人员通过观察SEM照片证实了打印材料致密的结构,未出现空隙和缺陷,断层扫描的三维重构结果也验证了这些情况,表明这一方法可以制备结构良好的连续纤维增强热固性复合材料,材料的拉伸强度和弹性模量分别可达到810MPa和108GPa。

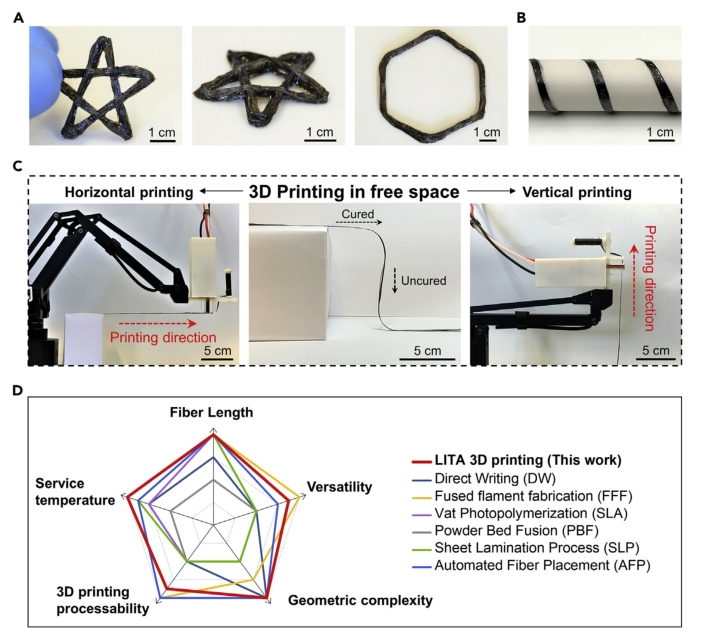

这一技术既可以在平面上打印复杂几何形状,还可以在曲面上打印共形的结构,甚至可以实现在自由空间中的打印。相比于现有的复合材料打印方式,这一打印技术在纤维长度、聚合物使用温度、打印成型性、几何复杂性和多功能性等方面均显示出了明显的优势。

图2.LITA 3D打印复合材料实例及特点说明

研究人员选用连续的工业级碳纤维和高性能环氧树脂实现了3D打印连续纤维增强热固性材料,所开发的3D打印技术易于加工高性能的复合材料,有望提供一种快速、节能且规模化的3D打印方法,为设计和制造具有工程结构和多功能的三维复杂结构提供了新机遇。