供稿人:孟佳丽 连芩 供稿单位:机械制造系统工程国家重点实验室 发布日期:2020-09-28

2020年1月西安交通大学Suocheng Song及其研究团队研究了使用选择性激光烧结法(selective laser sintering,简称SLS)制备SiC/Si制造工艺与性能优化的方法,分析了环氧树脂对SiC / Si复合材料性能和微观结构的影响。在此基础上,采用反应性较低的石墨作为缓释碳源,避免毛细管通道堵塞,提高性能。测试了不同温度点的弯曲强度,与文献中室温下的最佳抗弯强度相比,抗弯强度的峰值增加了55%。

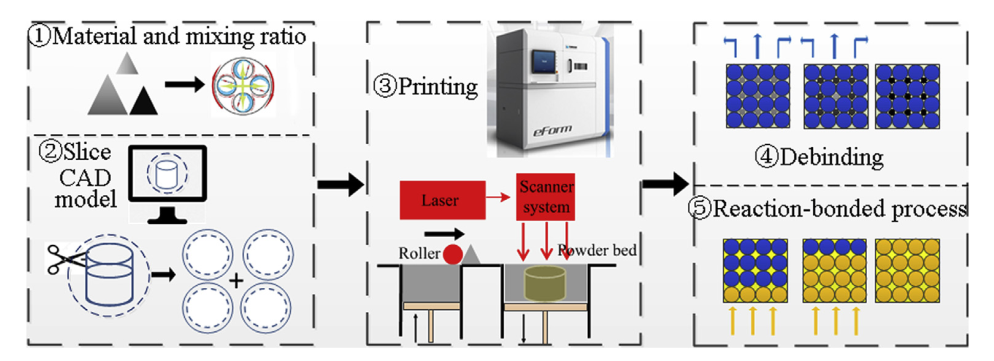

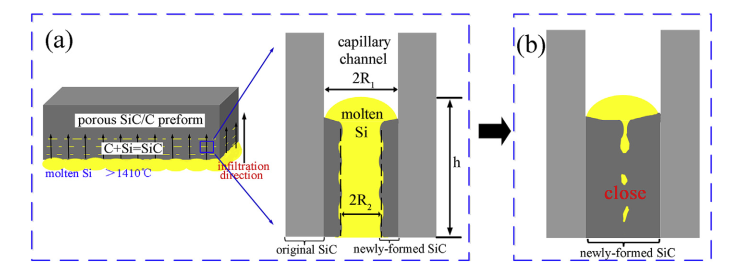

SiC / Si零件的制造流程如图1所示,通过“材料混合——切层——打印——脱脂——反应”最终得到SiC / Si零件。使用的原料为SiC、石墨和环氧树脂均,浆料均匀混合,根据CAD模型打印出零件素坯。对素坯进行热重分析制定出合适的脱脂烧结工艺曲线。该研究通过制定两步烧结法,将脱脂和反应工艺同时完成,在低温度段,环氧树脂热解素坯形成SiC / C多孔结构;在高温度段,Si熔化,通过毛细力进入多孔SiC / C坯体,与C进行反应,最终形成致密的SiC / Si零件,渗硅示意图见图2所示。

图1 工艺流程图

图2 渗硅示意图

对环氧树脂,石墨的直径和最终烧结温度对最终形成的SiC / Si零件的机械强度的影响分析发现,当环氧树脂含量为5wt%,10wt%和15wt%时,SiC / C坯体的孔隙率会随之减小,最终形成的SiC / Si零件三点弯曲强度也环氧树脂含量成反比。在对比粒径为25μm和10μm的石墨影响,发现当石墨的粒径为10μm时,孔隙率降低并且碳密度稳定地增加。这种趋势有助于提高SiC / Si复合材料的机械性能。因此,小尺寸的球形石墨可以有效地填充预成型坯中的孔并提高碳密度。对烧结温度和石墨含量的研究发现,1300℃,20wt%的石墨添加会达到最高的弯曲强度。