供稿人:陈义,鲁中良 供稿单位:机械制造系统工程国家重点实验室 发布日期:2020-07-14

孔隙是直接激光沉积(DLD)过程中的常见缺陷,孔隙降低了陶瓷材料的断裂韧性,而且还导致零件的失效。大连理工大学[1]分析了DLD工艺成形过程中陶瓷零件孔隙的形成机理,研究了激光功率,进给速度,扫描速度和超声功率对孔隙的影响。孔隙主要分为气孔和收缩孔,激光加工过程中低熔点杂质和氧化铝/氧化锆气化形成气体,气体均匀分布在薄壁试样的横截面上形成圆形气孔。当温度急剧变化时,互相粘接的陶瓷颗粒融化后再发生固化形成收缩腔,收缩腔是不规则的,孔壁相对粗糙,主要集中在薄壁样品的顶部。

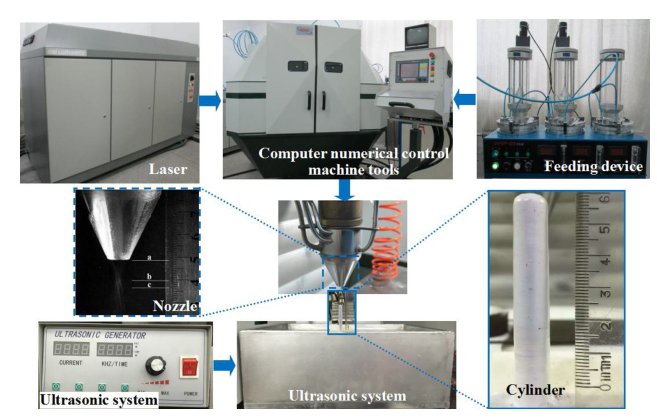

图1 DLD设备Al2O3-ZrO2共晶陶瓷圆柱体

通过正交实验对工艺参数进行优化,分别讨论了激光功率,扫描速度和送粉速度对试样孔隙率的影响,上述三种因素对孔隙率的影响程度如下:激光功率>扫描速度>进料速度,最终得到优化的工艺参数:激光功率420 W,扫描速度400 mm/min和粉末进料速度1.8g /分。

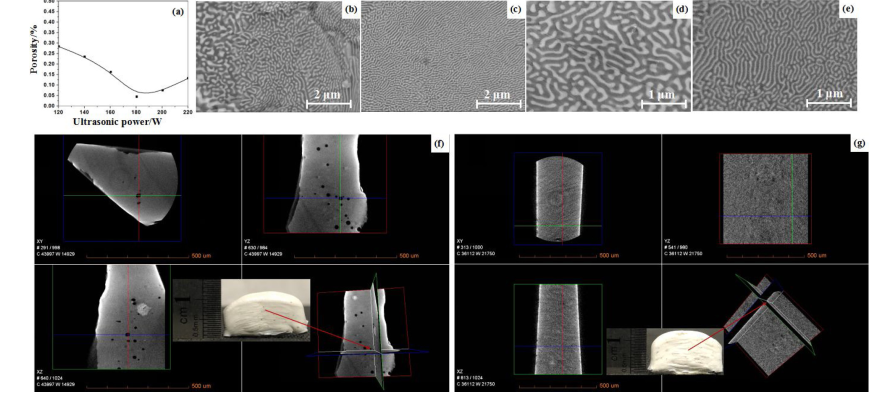

图2 辅助超声对孔隙率的影响:(a)孔隙率和超声功率曲线,(b)和(c)添加超声前后的组织均匀性变化,(d)和(e)超声添加前后前共晶间距的变化,(f)和(g)超声添加前后的孔隙变化

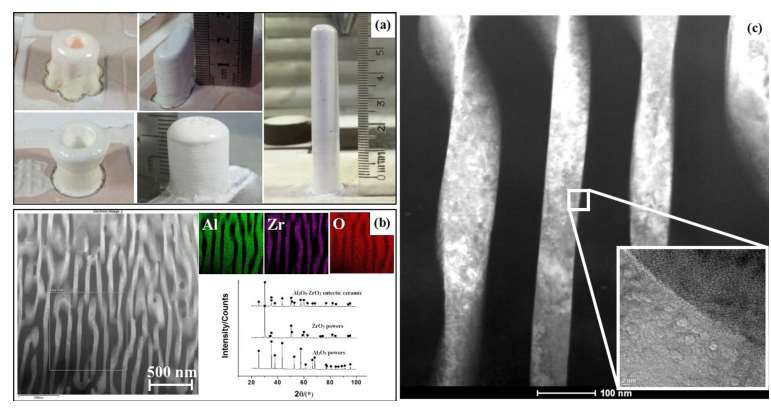

图3纳米共晶间距高密度Al2O3-ZrO2共晶陶瓷样品:(a)结构试样,(b)SEM显微组织元素分布和XRD相图,(c)TEM微观结构和相界

通过超声辅助DLD制备了具有极高密度和低孔隙率的弧形圆柱形Al2O3-ZrO2低共熔陶瓷。当超声功率为180 W时,孔隙率至少达到0.1±0.05%,并且相对密度为99.9±0.1%。Al2O3-ZrO2共晶陶瓷的相界面牢固结合,共晶间距超过了100 nm的极限,达到了50±10 nm的微尺度,这为Al2O3-ZrO2共晶陶瓷转变为功能陶瓷提供了可能。