供稿人:陈义,鲁中良 供稿单位:机械制造系统工程国家重点实验室 发布日期:2020-07-11

PEEK复合材料可有改善PEEK的力学性能、生物相容性、耐磨性等,增材制造可实现PEEK复合材料的复杂零部件的制备。为进一步改善PEEK材料的成型稳定性与摩擦磨损性能,近期M.F. Arif团队制备了碳纳米管(CNT)和石墨烯纳米片(CNP)与PEEK复合材料样件。该团队通过材料共混的方式制备 CNT/PEEK复合材料以及CNP/PEEK复合材料,并使用双螺杆挤出机制备PEEK、CNT/PEEK和CNP/PEEK复合材料丝材,其中丝材直径为1.75mm。基于熔融沉积打印工艺打印PEEK及其复合材料样件。打印工艺参数如下:喷嘴温度390℃,打印速度1000mm/min,底板温度100℃,层高0.1mm,线宽0.48mm,样件打印完成后对材料属性、力学性能和摩擦性能进行测量。

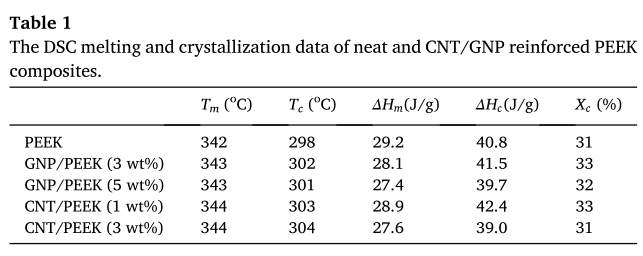

该团队通过测试发现材料的结晶特征如表1所示,添加1wt%CNT和3wt%CNP后复合材料的结晶度增加,当CNT与CNP含量继续增加时,由于纳米材料的团聚作其结晶度无法继续增加。

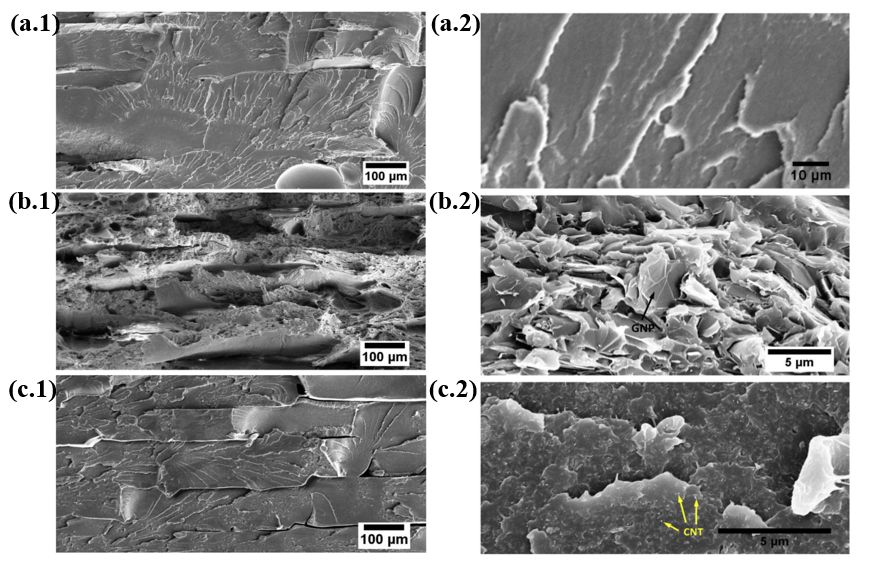

(a)PEEK材料 (b)CNP/PEEK复合材料 (C)CNT/PEEK复合材料

图1.PEEK及PEEK复合材料拉断面图

打印拉伸样件不同放大倍数断面如图1所示,PEEK材料断裂界面较为平整,近似于脆性断裂,并且PEEK基体中难以区分打印路径,说明所打印PEEK材料具有较好的层间结合。CNT/PEEK复合材料断裂方式与PEEK材料相近,但由于CNT/PEEK材料具有更多的层间缺陷,断裂表面出现可见的层间界面。CNP/PEEK材料的断面不同于纯PEEK和CNT/PEEK复合材料,其断面较为粗糙,材料失效过程存在塑性形变,说明添加CNP材料后能够增加材料的延展性。该团队对丝材和打印样件的密度进行检测,随着CNT和CNP含量增加,丝材密度随之增加,由于打印样件路径之间的存在空隙,造成所有打印的样件的密度均低于丝材密度。

(a)摩擦系数曲线 (b)PEEK磨损形貌 (C)CNT/PEEK磨损形貌 (d)GNP/PEEK磨损形貌

图2 PEEK及PEEK复合材料摩擦磨损测试结果

对材料的摩擦磨损性能进行测试后发现PEEK材料的摩擦系数稳定在0.25左右,而添加1wt%的CNT和3wt%GNP材料后其摩擦性能分别稳定在0.08和0.1,添加CNT和CNP后复合材料后表面硬度下降造成的摩擦系数下降。同时由于复合材料的低硬度和低致密度,CNT/PEEK和CNP/PEEK复合材料的磨损速率高于PEEK的磨损速率。

开发了PEEK及其复合材料的制备方法,并基于熔融沉积打印工艺成功打印CNT/PEEK和GNP/PEEK复合材料样件。PEEK材料与CNT和GNP材料复合后结晶增加,且GNP/PEEK复合材料具有较好的延展性,而CNT/PEEK复合材料表现出脆性断裂失效形式。添加CNT和GNP材料后复合材料具有更好的尺寸稳定性。相比PEEK材料,复合材料的磨损率升高,而摩擦系数降低。所制备的GNP/PEEK和CNT/PEE复合材料在整形外科,航天,石油和天然气以及汽车中的具有较好的应用前景