供稿人:朱思尧、王玲 供稿单位:机械制造系统工程国家重点实验室 发布日期:2020-06-02

近期,意大利米兰理工大学土木环境工程系的研究员将增材制造方法和湿法金属化工艺相结合,制备了三台差动机电z轴加速度计样机。其中样机的实验测量结果与理论预测非常吻合,从而证明了所提出的设计流程和制造工艺具有良好的可靠性。相比于传统硅基微电子机械系统(Microelectromechanical Systems,MEMS)技术,其可定制性强、成本低,是惯性传感器向新的应用领域迈出的重要一步。

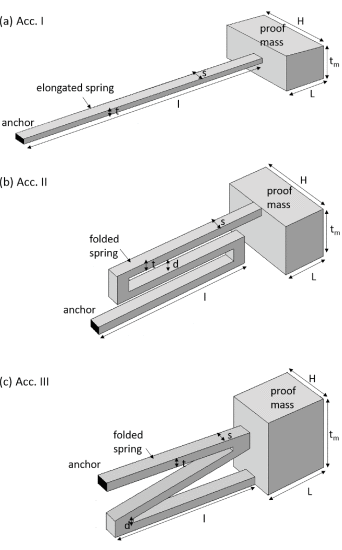

这三个加速度计的设计是为了测量作用在平面外(z-)方向上的外部加速度。其中一个质量标准通过两个弹簧悬挂。两个电极位于验证质量上下两处,测量静电差分。三种设计方案在悬挂弹簧的形状上各不相同。Acc.I显示了两个拉长的悬挂弹簧(见图1a),其平面外厚度为300μm,允许2mm厚的验证质量沿着z轴方向运动。Acc.I I采用折叠式悬挂弹簧(见图1b)设计,减小总占地面积减少1.42倍。最后,Acc.III(见图1c)利用悬挂弹簧的不同折叠几何结构,包括对角线折叠,以允许验证质量的z轴运动。

图1. 三个3D打印加速计的几何结构示意图。出于对称原因,仅显示一半几何体

图1所示的z轴加速度计是通过适当地结合立体光刻(stereolithography, SL)3D打印和湿金属化技术两步制备的。外部加速度电容传感用铜电极在金属化后最终安装在外部框架上(见图2)。为获得最高的打印分辨率,Acc.I和Acc.II分别以平行于和垂直于打印平台的纵向弹簧方向进行打印,而Acc.III采用45°倾斜打印。考虑最佳印刷条件,并避免弹簧的卷曲现象。最后,通过开发了横向和纵向分辨率分别为22μm(激光光斑直径)和10μm的DWS028JPlus SL机,采用DL260Ⓡ(DWS Systems)树脂材料(杨氏模量和密度分别等于1.8GPa和1290 kg/m3)在30分钟内成功地制备z轴加速度计,并在专用烤箱固化处理。

在碱性环境下对DL260树脂表面进行了预处理,并对其进行了化学沉积活化。在3D打印结构上沉积了第一层0.5μm的化学镀铜层和第二层1.5μm的电解铜层(见图2)。将两个100μm的聚对苯二甲酸乙二醇酯(Polyethylene Terephthalate, PET)片材放置在装置的印刷框架和两个铜片材之间,以提供电气隔离,并在验证质量和铜基之间提供200μm的气隙(见图2)。

图2. 以Acc.I的几何结构为例的制造过程的主要步骤

实验测试结果显示,此类加速度计占地面积相对较小(最小尺寸约为数百μm),性能优良(灵敏度>12ff/g,满标度误差小于11g,理论噪声估计为几十ng/√Hz),数值模拟结果与实验结果吻合良好,表明所提出的设计流程和制造工艺具有良好的可靠性,所显示的优势也有助于激发惯性传感器界对极端定制新应用领域的想法。