供稿人:同治强 李涤尘 刘亚雄 发布日期:2017-05-29

增材制造技术,特别是金属增材制造技术被认为存在以下风险与挑战:缺乏对各种“假设”情况进行指导的分析过程;对影响材料特性的可变因素所进行的研究不够深入;机器、工艺控制参数波动大,影响增材制造零件的质量;不同厂商、批次的材料特性不一致等。所以更多情况下,金属增材制造更像是一个试错的过程。

Simufact Engineering公司(著名的数值分析软件MSC Software公司下属子公司),近日发布了Simufact Addtive 2 软件,它是MSC 软件公司用于金属工艺制造领域的仿真分析旗舰产品,为解决上述问题提供了一种思路。

Simufact Addtive 2 软件通过新算法和更合理的流程,仿真金属增材制造过程中的虚拟制造工艺,提升制造高质量金属零件的可靠性。基于阶段性模型提供的多尺度建模方法,同时考虑到各向异性材料的数据结构,该数值模拟方案的效果已经在金属粉末床打印工艺上得到了有效验证。

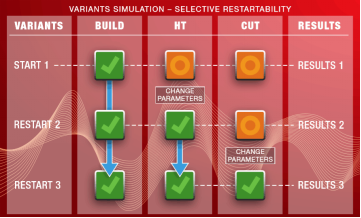

它的创新之处在于,覆盖了增材制造的全部流程,如图1所示,包括几何结构分析、支撑添加、打印过程仿真、后处理(热等静压HIP)、支撑去除、基板分离等全部影响打印质量的环节,并且通过在软件中不断迭代,代替了昂贵的工艺试错实验。

图1:Simufact Additive 2全流程覆盖与软件试错

设备、材料、零件的形状特点、打印工艺参数是千变万化的,为了提高数值分析预测的精度,软件利用标准试样(例如一个悬臂梁)的实验数据进行校正。矫正后的算法能够更加精确地预测变形零件,而且也提供了一个快速可信任的复杂零件增材制造仿真方法,图2左图所示。

图2:Simufact软件新功能

零件的摆放、打印方向是影响打印质量的重要因素,软件通过交互方式以及步进迭代方式对零件的打印方向进行优化。同时,具备支撑结构设计功能,如图2右图所示。生成的支撑结构不仅仅保证零件的可打印性,而且通过各向异性材料建模,软件可以更真实的模拟支撑结构的强度,使得支撑结构满足精度约束需求。通过合理粗化网格大小,在保证计算精度的前提下缩短计算时间。

通过数值仿真预测零件内应力和变形后,可以通过在仿真软件中不断迭代更新优化拓扑结构和打印参数,以减少应力和变形。另外,也可利用预测得到的变形量对CAD数据进行预补偿,以抵消最终的应力变形,如图3所示。

图3:利用FEA分析结果和预变形策略补偿零件变形

在增材制造领域推广并应用数值分析方法,有利于提高工艺过程的稳定性和可重复性,使得最终制造质量可预测并降低制造成本,有助于增材制造技术从新兴技术成长为成熟的制造方案。