供稿人:侯章浩,田小永 发布日期:2017-05-25

复合材料轻质结构因其具有高比强度、高比模量、可设计强及多功能融合(如吸波和隔热)等优点,自20 世纪40 年代问世以来被深入研究,并被广泛应用于航空航天、汽车、船舶和风力发电等领域。复合材料轻质结构是一种先进的复合材料设计理念,它充分利用材料特征和结构优势,实现整个制件的性能最佳。

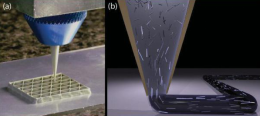

3D打印具有成本低、材料利用率高、工艺简单等优点,可成形任意复杂形状。随着复合材料3D打印工艺的出现,使得复杂结构复合材料制件的一体化快速制造成为可能。美国哈佛大学开发了适用于3D打印的碳化硅晶须和短切碳纤维增强环氧树脂“墨水”[1],利用挤出3D打印工艺制作复合材料轻质结构(如图1),然后将打印的制件进行加热固化。该团队还研究了喷嘴直径和纤维长径比对打印纤维方向的影响,通过对喷嘴结构和纤维尺寸的控制,实现纤维方向的可控排布,并对制备的三角蜂窝结构进行了性能分析,随着相对密度从18%增加到38%,抗压强度从3 MP提高到18 MPa。

图1 挤出3D打印工艺制作纤维增强复合材料轻质结构

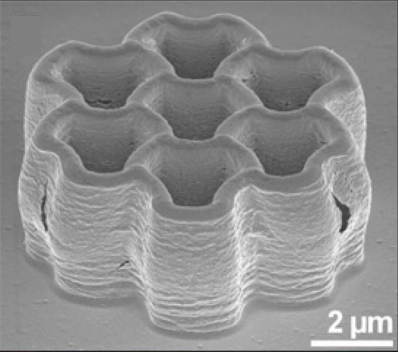

德国卡尔斯鲁厄理工学院利用立体光固化3D打印工艺(SL)制造微观尺度的树脂轻质结构[2],然后利用原子层沉积工艺(ALD)在已成型的轻质结构表面镀氧化铝(Al2O3),制备出微观复合材料轻质结构(如图2),在密度为810 Kg/m3时,抗压强度达到280 MPa。

图2 微观复合材料轻质结构

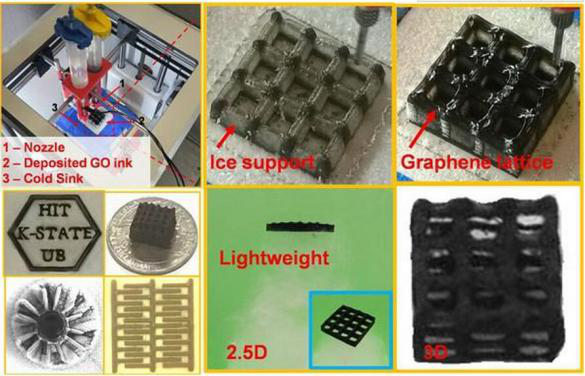

与此同时,前沿的3D打印工艺和结构性能研究可以为高性能复合材料轻质结构研究提供借鉴。哈尔滨工业大学李惠教授团队利用分子氧石墨烯与水的混合物作为“墨水”,采用“依需滴落”3D打印方式制造出超轻的石墨烯气凝胶支架[3],如图3所示。美国劳伦斯利弗莫尔国家实验室研究出一种超机械性能的微观结构[4],如图4所示,并利用3D打印工艺和ALD工艺制备出该类结构,实验结果表明该类结构具有优异的超轻质超刚度性能。

图3 石墨烯3D打印制备轻质支架

图4 超机械性能轻质结构