供稿人:李成伟 张航 供稿单位:机械制造系统工程国家重点实验室 发布日期:2020-03-07

随着科学技术的不断发展,零部件的结构越来越复杂,使用传统的铸造技术在生产零部件时,模具的设计和制造会花费大量的时间,增加生产周期和研发成本。而使用增材制造技术可以通过计算机辅助设计模型直接成形复杂形状的砂型,对铸造业产生了巨大的影响。但目前砂型3D打印主要是提高效率和减少成本,对于铸件的性能则没有太大的影响。最近,美国宾夕法尼亚州立大学机械与核工程学院的Santosh Reddy Sama等人提出了一种基于3D打印技术的复杂浇口系统设计准则,用以提高铸件的铸造性能。该技术工作原理为:对于给定的浇注条件,基于伯努利方程计算出圆锥螺旋和抛物线浇口轮廓的数据,并利用约束优化算法以轮廓的参数,最终得到最优的浇口轮廓形状。

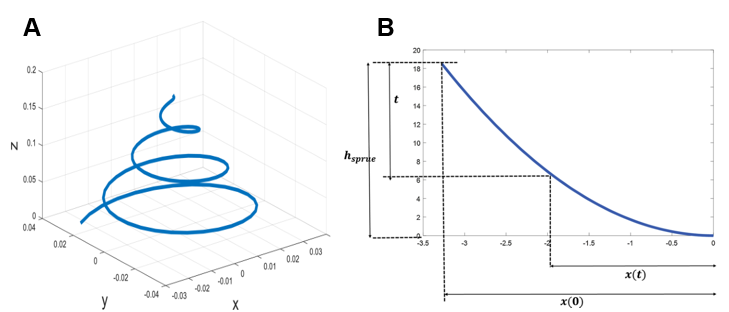

图1 优化设计后的浇口轮廓线(A)圆锥螺旋浇口轮廓 (B) 抛物线形浇口轮廓

在对浇口轮廓形状进行设计时,应该基于铸造流体动力学,使得浇口轮廓形状满足三个条件以减少铸造缺陷。首先应使得浇口底部流体的速度小于最小临界速度(0.5m/s);其次是最小化浇口的长度以减少热量的损失并使得产生的气泡有充分的时间逸出模具;最后是应该避免浇口截面或者浇口与流道连接处截面的突变。

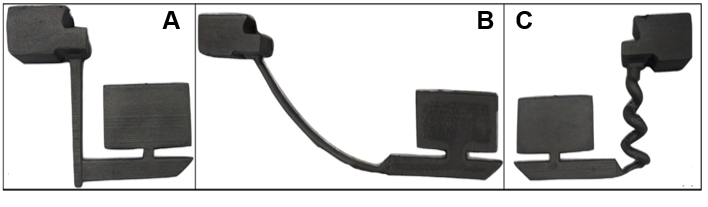

图2 17-4不锈钢合金铸件(A)直浇口 (B)抛物线浇口(C)圆锥螺旋浇口

研究人员使用Viridis3D RAM打印机制造了不同的浇口和模具,其中分层厚度为0.4mm,原材料为Viridis3D生产的ViriCast粉末和CSTRed粘接剂。将17-4不锈钢合金在2950°F下进行浇注得到零件(如图2所示)。

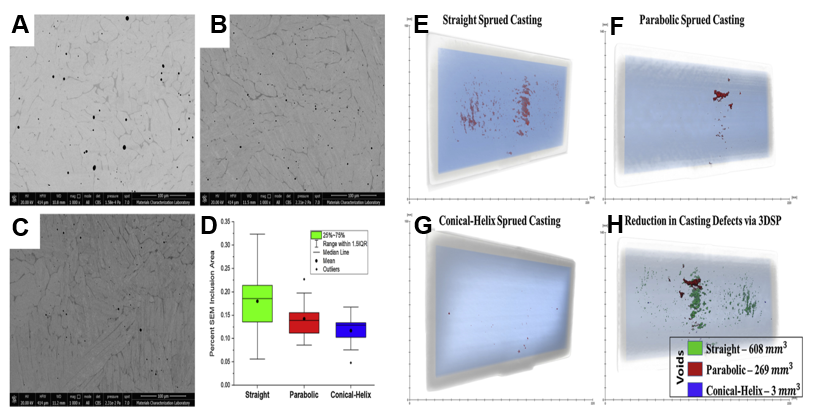

图3 试样检测(A)直浇口铸件SEM(B)抛物线浇口铸件SEM (C)圆锥螺旋浇口铸件SEM (D)微观结构夹杂物含量对比 (E)直浇口铸件CT(F)抛物线浇口铸件CT (G)圆锥螺旋浇口铸件CT (H)空隙空间比较

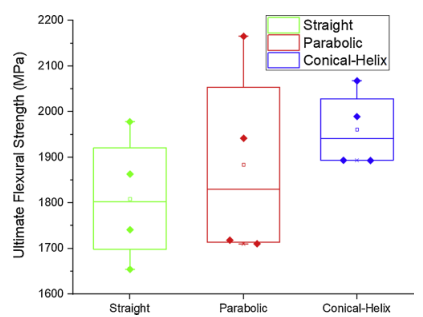

对三个样品进行检测(如图3所示),图中A-D为试样的微观形貌,其中的圆形黑点为因填充过程中熔体的表面湍流而形成的氧化物夹杂物,经观察可知,与直浇口铸件相比,抛物线浇口铸件和圆锥螺旋浇口铸件的夹杂物分别减少了21%和35%。而E-H为试样的计算机断层扫描图,由图中可知,与直浇口铸件相比,抛物线浇口铸件和圆锥螺旋浇口铸件分别减少了56%和99.5%的铸造缺陷。对比三个样品的极限抗弯强度(如图4所示)可知,与直浇口铸件相比,圆锥螺旋浇口铸件的强度提高了8.4%,而抛物线浇口铸件的强度提高了4.1%。

图4 三种浇口设计的铸件极限抗弯强度的比较

因此,可以使用3DP技术制造出常规方法难以制造出的异形浇口,如抛物线浇口、圆锥螺旋浇口等,不仅能够大量减少夹杂物等铸造缺陷,提高铸件的成品率,还可以极大的提高铸件的机械和冶金性能。