供稿人:王清瑞、田小永 供稿单位:机械制造系统工程国家重点实验室 发布日期:2019-12-21

苏黎世联邦理工学院开发了一个数字光刻3D打印平台,利用光聚合诱导的混合树脂相分离,以创建具有复杂形状、高空间分辨率和多氧化物化学成分的玻璃部件。利用相分离现象在台式打印机上制备出具有任意几何尺寸的光控多尺度孔隙率和致密多组分透明玻璃的复杂玻璃零件。由于玻璃的大多数功能特性来自于其透明性和多组分性质,因此该3D打印平台可能对技术、科学和艺术均有价值。

玻璃制造可以追溯到埃及时代,尽管自动化和工艺创新提高了玻璃产品的可重复性、性能和质量,但通过这些方法获得的对称且主要是平坦的几何图形,与手工艺术玻璃制作的复杂形状相比仍然非常有限。

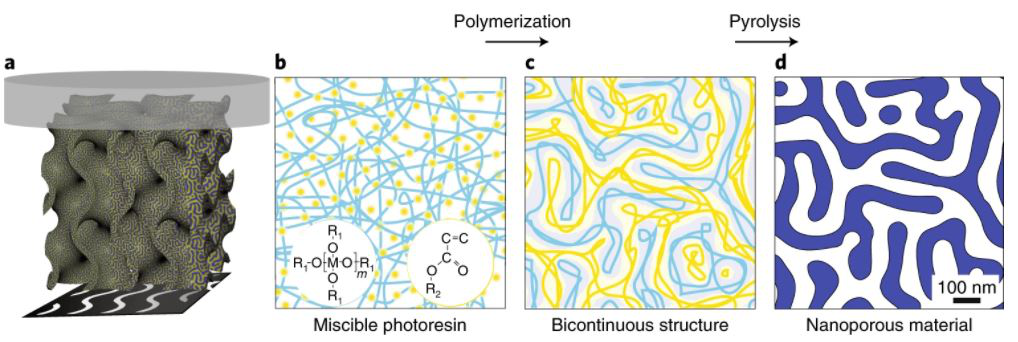

本文介绍了一个简单的3D打印过程,它依赖于液体树脂的相分离,以使用DLP打印机创建具有高分辨率和多氧化物化学成分的复杂形状的玻璃(图1)。光聚合过程中的反应包括树脂分解以及小分子的重新聚合。通过控制空间数字光投影的灰度强度,可以在体素尺度上调节聚合速度和相的形态。无机前驱体在其中一个相中的富集使打印结构在热解后形成具有亚微米孔径的多孔结构。这些多孔体的后续烧结导致具有复杂几何形状和精确的空间可控化学成分的透明多组分玻璃。除了局部控制孔径外,相分离在制备过程中起着两个主要作用。首先,它能够在打印后形成连续的聚合物网络,该网络足够强大,可以构建具有真正复杂几何结构的机械稳定的三维混合零件。第二,它允许在打印结构热处理后形成无机相,使其变得足够稳定以承受热解过程。

图1 DLP玻璃打印原理

所选择的配方是以PDEOS、TEP和TMB作为硅、磷和硼玻璃形成氧化物的分子前体的丙烯酸酯基树脂,以UA和TPGDA作为多功能单体。为了更好地了解相分离过程的动力学及其对印刷体微观结构的影响,对树脂打印过程在不同灰度下进行了系统的实验。光强度控制聚合反应的速度,进而阻止相分离过程.

利用光调整聚合树脂的形态的能力实现了使用相同原料树脂制作具有体素特定结构、组成和性能的三维打印材料的能力。为了在打印中实现这种特定于位置的可编程性,建立了制造过程中应用的光强度与打印结构的最终特征尺寸之间的直接定量关系。实验证明了打印树脂的多孔形态确实受到聚合反应诱导和阻止的相分离效应的控制。

利用光强度的调控,该方法可以打印分级多孔玻璃材料。同时,该技术还可以打印具有多氧化物功能成分的复杂形状玻璃。热解的纳米多孔物体在更高的温度下烧结形成完全致密相分离的形貌(图4a)。这些玻璃显示出高透明度(图4b)。选择合适的无机前体浓度以防止结晶,从而获得中等冷却速率下的玻璃(图4c)。结合以上调控手段,可以打印具有高透明度的三维玻璃物体在各种复杂的几何结构和多组分成分结构(图4d)。

图2 DLP玻璃打印原理

综上所述,相分离树脂的DLP三维打印是一个独特的平台,可用于具有体素特定组成、结构和性能的复杂形状设计玻璃的数字化制造。这一过程的核心相分离现象是由初始树脂中单体的光聚合反应引起和阻止的。这使得打印过程完全可以通过使用的光来控制,例如通过简单地改变特定体素的照明强度而实现的可调孔径。由于聚合诱导相分离是一种普遍的物理过程,我们设想这项技术也适用于广泛的化学成分和3D打印方法(例如直写)。与成熟的溶胶-凝胶化学类似,利用这种技术可以将多种无机前驱体潜在地构造成多孔或致密的玻璃和微晶玻璃。由于本研究所展示的多组分玻璃的高分辨率复杂几何结构和局部可调结构,提出的三维打印平台是将现代数字制造工艺提供的高水平自动化与传统上由人工实现的对形状和化学的精确控制结合起来的一步。