供稿人:黄胜;李涤尘 供稿单位:机械制造系统工程国家重点实验室 发布日期:2019-09-07

英国帝国理工学院的Minh-Son Pham教授团队根据晶体冶金学的强化机制,通过仿照晶体材料的微观尺度结构(晶界,析出和相),利用3D打印技术实现了由节点和支柱组成的中尺度的网格材料制造;经过大量实验,发现这种仿晶体结构的网格材料性能优越,既坚固又耐损伤。其研究成果近日在Nature杂志上发表。该研究结果表明将晶体冶金学的强化机制运用到结构材料的中,可设计出符合性能需求的网格材料,而3D打印技术是实现这种网格结构制造的基础与保障。

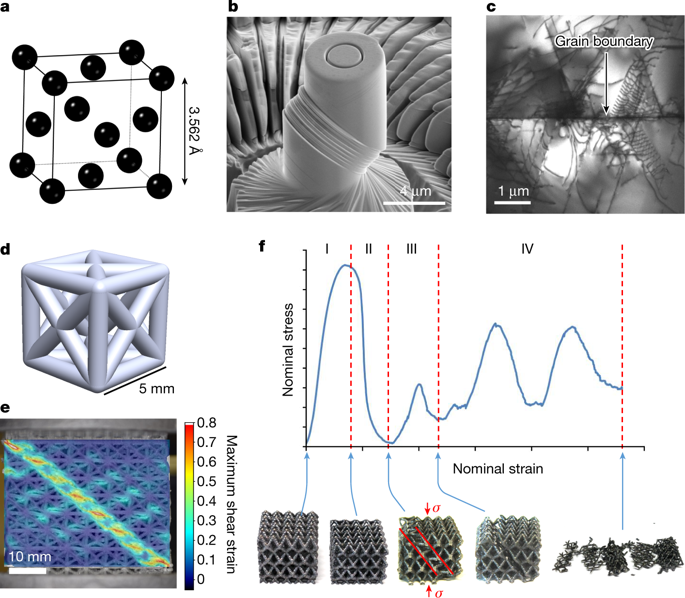

由节点和支柱的组成的晶格结构材料由于具有高比强度的极低质量和实体材料不存在的特殊性能(如负泊松比)而备受瞩目,然而,到目前为止,对这种结构材料的研究仅集中于具有单一取向的晶格结构材料(图1a和d),当加载超过屈服点时,出现局部高应力带,导致材料机械强度的灾难性崩溃(图1e和f)。这种“后屈服崩溃”类似于与金属单晶中的位错滑移相关的应力的快速下降(图1b)。

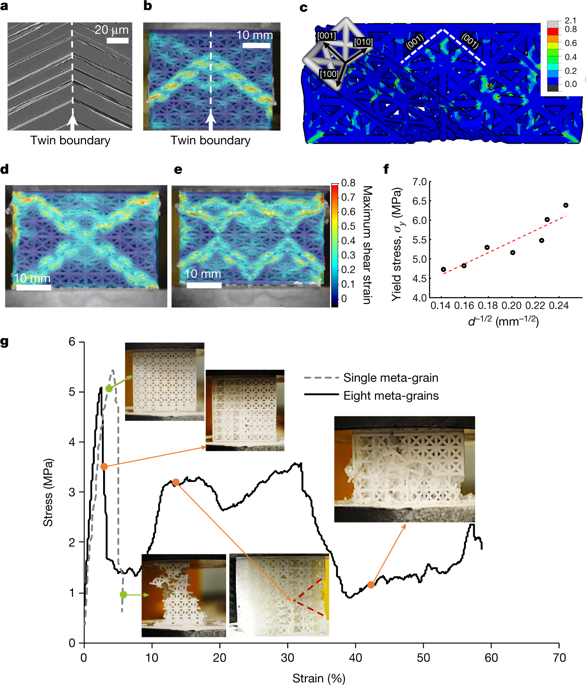

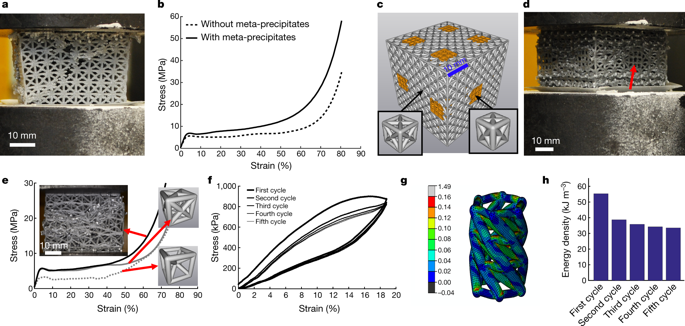

首先,基于晶界强化理论,研究团队通过调整两个相邻宏观晶格域之间的取向(排列方向),在晶格域之间产生一个类似于晶界(孪晶界)的边界,设计了仿晶界晶格结构材料(图2)。其次,基于析出强化理论,研究团队通过引入具有不同晶格参数的嵌入晶格域(称为元沉淀物),设计了仿析出强化的晶格结构材料(图3)。再次,基于多相强化理论,研究团队设计了顶层和底层为面向立方,中间层为体心立方的晶格材料。随后利用3D打印制造出所设计的晶格结构材料,并进行了一系列的实验,证实各种强化机制(晶界,析出和多相强化)在晶格结构材料中的适应性。最后,综合考虑上述强化机制,研发出了跨尺度的耐损伤的轻质部件(图4)。

将晶体冶金学、晶格结构材料和3D打印技术结合,为开发强韧的耐损伤晶格结构材料提供了新的方法。

图1 晶格结构与变形行为

图2 晶格取向对晶体和晶格结构材料变形行为的影响

图3 晶格结构材料中的析出强化和多相强化

图4 仿晶体微观结构的轻质、耐损伤晶格结构材料