供稿人:晏梦雪、田小永 供稿单位:机械制造系统工程国家重点实验室 发布日期:2019-06-20

在复合材料的制备中,纤维的高度取向可以带来一系列的好处,能够大幅提高纤维取向方向上的力学强度以及赋予复合材料特定的功能。将纤维取向技术与3D打印技术相结合,可以进一步提高3D打印技术的可设计性,同时,也为3D打印仿生结构提供了可能。

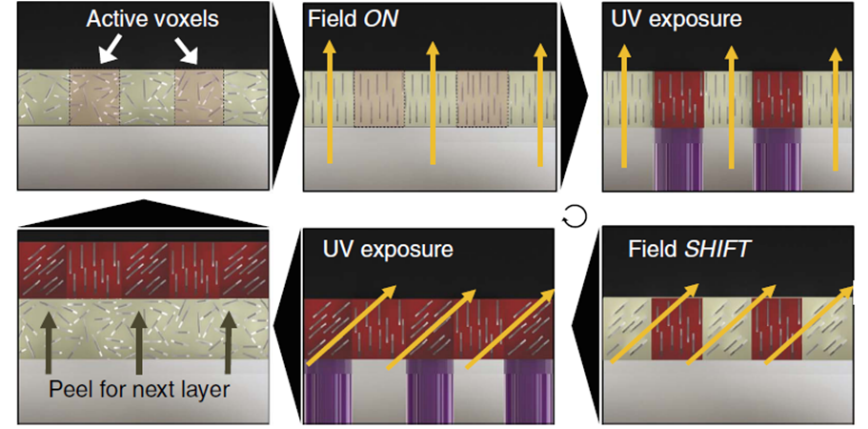

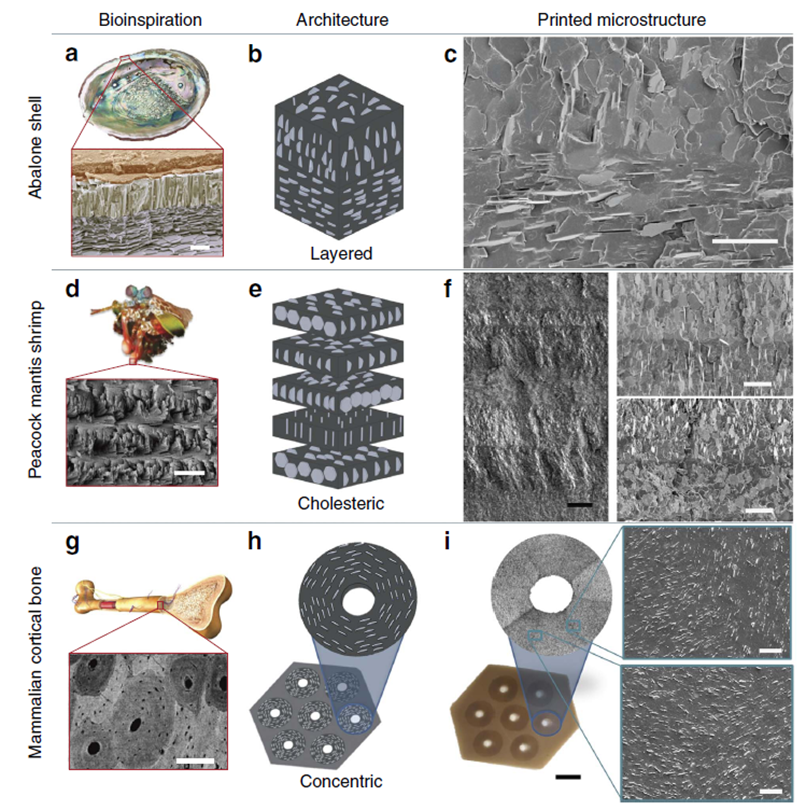

2015年,苏黎世理工大学的研究团队在光固化成型设备中增加了电磁场,如图1,在光敏树脂中添加磁性颗粒,通过磁场对磁性颗粒的取向进行诱导,从而实现3D打印可控纤维取向的特殊结构,如图2所示,分别制备了仿贝壳结构、仿虾钳结构以及哺乳动物的骨头结构[1]。但是该种方法的基体材料只能是单一成份的光敏树脂,具有一定的局限性。

图1 磁场辅助3D打印过程

图2 磁场辅助3D打印技术-仿生结构的制备

此后,该团队采用多喷头直写工艺,结合磁场诱导磁性颗粒取向,实现了多材料及任意纤维排布的一体制造[2],制造过程如图3所示,此外,该团队设计了一种具有不同刚度基体材料及纤维取向的紧固构件,并实现了3D打印制造,如图4所示。

图3 多材料多角度纤维取向3D打印

图4多材料及可控纤维取向的紧固构件设计及制造

近期,他们又利用剪切力对纤维取向进行诱导,采用微晶纤维素作为原材料,利用直写工艺,在详细探索了纤维取向形成的规律的基础上,采用3D打印制备了特定的纤维取向结构[3],如图5所示。

图5利用剪切力诱导纤维取向