供稿人:李成伟、张航 供稿单位:机械制造系统工程国家重点实验室 发布日期:2019-06-14

在传统的铸造行业中,模具的设计和制造会花费大量的时间,增加研发周期和生产成本。而使用增材制造技术可以通过计算机辅助设计模型直接成形复杂形状的砂型,对铸造业产生了巨大的影响。但在测量3D打印砂模的渗透率、密度、强度等参数时,常常需要制作不同位置砂模的试样,同时由于3D打印砂模在打印速度、XYZ三个方向的分辨率、工件盒中的位置等参数下表现出各向异性的特性,制作出来的试样不能代表砂模各个方位的参数,存在一定的误差,从而制约着铸件成品率的提高。

英国南安普顿大学工程与环境学院的Tharmalingam Sivarupan等人提出了一种使用微焦点X射线计算机断层扫描表征3D打印砂模的技术。该技术工作原理为:使用XT H225 L微焦点X-CT系统(英国尼康计量公司)在样本360°旋转过程获取3142个X-CT图像,再利用计算机重构出被测样品的3D结构模型,根据X-CT图像和算法划分网格求解每个成像样品的X、Y和Z方向的参数。

图1 基于计算机断层扫描表征3D打印砂模的过程(A)CT扫描图 (B) 计算机重构出被测样品的3D结构模型

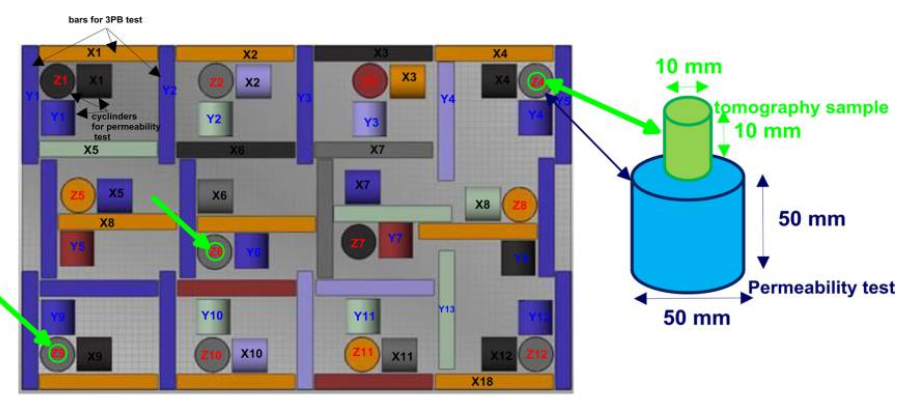

为了验证计算结果的正确性,设计如图所示的工具箱,每个工位箱体中有16个3方向圆柱试样测试其渗透性,选取Z4,Z6和Z9三个位置的试样,使用微焦点XCT系统扫描在两个速度下获得的3D打印样品,计算出他们在三个方向上的渗透率并与测试结果相比较。

图2 工作箱配置的顶视图

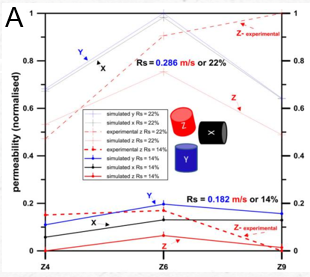

图3模拟结果图(A)试样尺寸大于700时模拟结果图 (B) 不同试样尺寸的模拟结果图

研究人员对比了不同尺寸下样本的模拟值与测量值,如图3(A)所示;模拟结果为试样尺寸大于700侧长时的平均渗透率值。印刷试样的位置编号见图2。模拟结果与实验结果基本吻合。增加样本量后,渗透率在边长为700的样本量之外保持稳定,如图3(B)所示。结果表明在样本尺寸大于700时,使用计算机断层扫描计算出来的渗透率比较准确。

因此可以利用三维X射线断层图像在不损坏砂模的前提下获得最具代表性的渗透率值。这节省了为传统测试单独制作样本的时间和精力,方便对砂模参数进行调整,从而提高铸件成品率。