供稿人:吴垠 李涤尘 崔滨 发布日期:2017-05-11

激光熔覆技术因无污染且制备出的涂层与基材呈冶金组合等优点已成为当代材料表面改性的研究热点,已经在汽车工业、航空航天等多种工业领域得到广泛使用。航空航天领域可以利用激光熔覆技术修复飞机零件裂纹。一些非穿透性裂纹产生厚壁零件中,裂纹深度无法测量,其他修复技术无法发挥作用,通过激光熔覆技术,根据裂纹情况,多次打磨、探伤将裂纹逐步清除。但激光金属熔覆过程是一个多物理场耦合的过程,成形过程中温度变化剧烈,成形过程中会出现新的裂纹、气泡、层间孔隙、球化等微小材质缺陷,这些缺陷伴随着交变载荷长期作用会逐渐扩展,有可能引发疲劳断裂。特别是航空航天领域,一旦发生金属零件疲劳断裂事故,将产生灾难性后果。

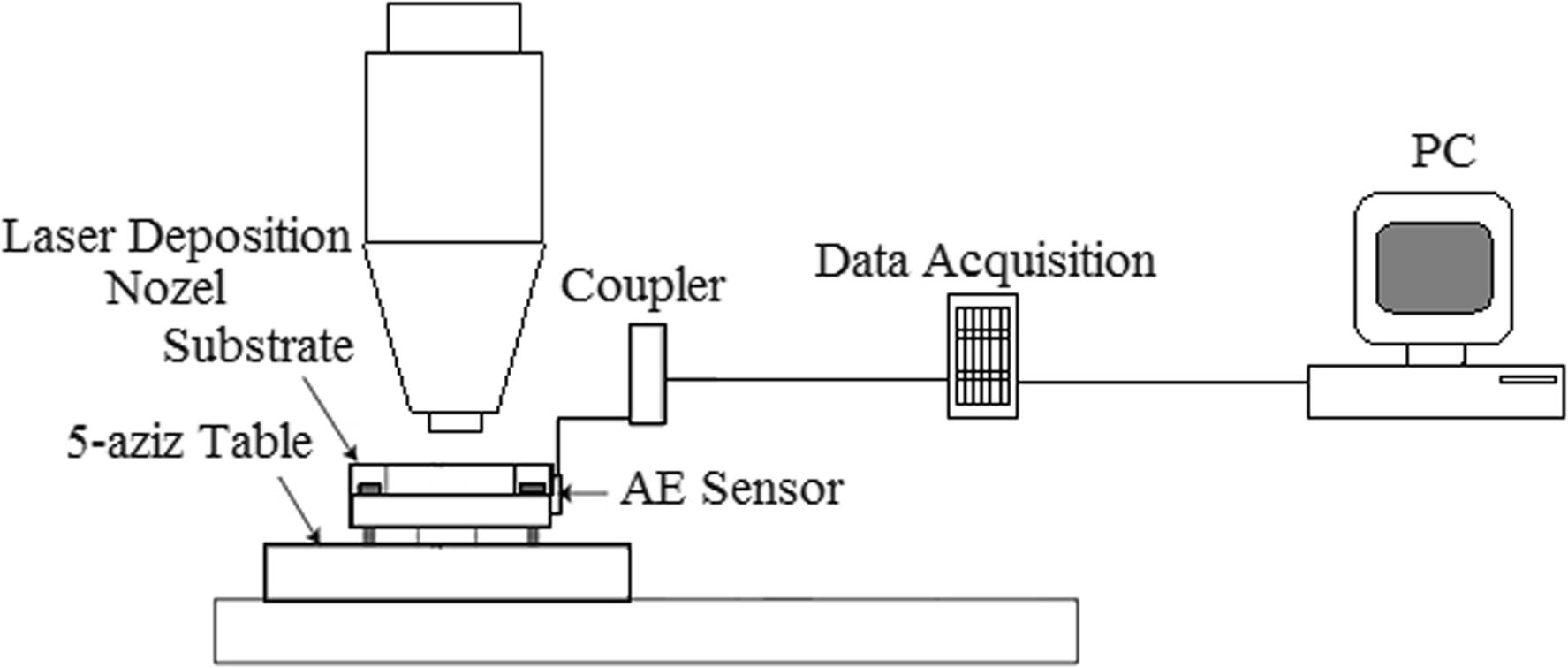

2017年4月《 The International Journal of Advanced Manufacturing Technology》杂志刊登了美国Missouri University机械与航空工程系Haythem Gaja和Frank Liou的《通过声发射传感器监控金属熔覆过程中缺陷》文章,提出了一种通过声发射传感器和数据分析法可以无监督的模式识别各种不同类型缺陷。图1为该方法装置图。在基板底面安装声发射传感器,裂纹或者气泡等缺陷处会产生声频发射信号,这种弹性波通过基板传到声发射传感器。

图1 声传感器无监督检测装置设备图

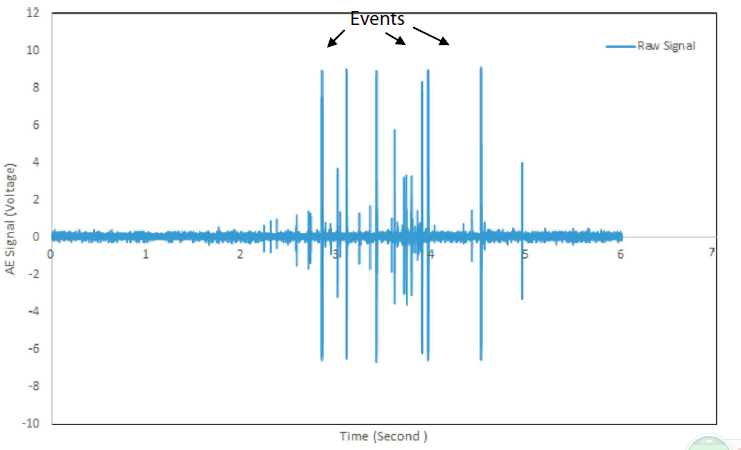

随着LMD一层层进行,不同的缺陷相应会产生不同类型信号波动曲线。声发射传感器记录了一层层不同信号数据,图2为EVENTS集合信号收集,这些波动异常信号(箭头所示)标记为EVENTS集合。

图2 EVENTS集合信号数据收集

通过对EVENTS信号数据每一层中的上升时间、振幅,持续时间、峰值、个数、能量、频率等7个特征进行数据归纳分析。通过主分析法和K-means聚类分析法,利用信号曲线图中的曲线变化特征,可以预测到不同的缺陷,如气泡缺陷信号曲线图(图3)和裂纹缺陷信号曲线图(图4)。当缺陷类型被确定,就可以针对不同缺陷进行在线靶向修复。

图3 气泡的信号曲线图

图4 裂纹的信号曲线图

图5 检测原理流程图