供稿人:杨强,鲁中良,李涤尘 发布日期:2017-05-01

陶瓷材料拥有许多优异的特性,如高强度、高硬度以及耐腐蚀、耐磨损等,但是同时也具有加工制造困难的问题,尤其是难以制造具有复杂结构的零件。美国休斯实验室(HRL Laboratories)采用3D打印陶瓷前驱体的方法制造出的陶瓷零件,7不仅具有复杂结构,还能耐受超过1700℃的高温,未来有望在航空航天和微机电系统领域得以应用。

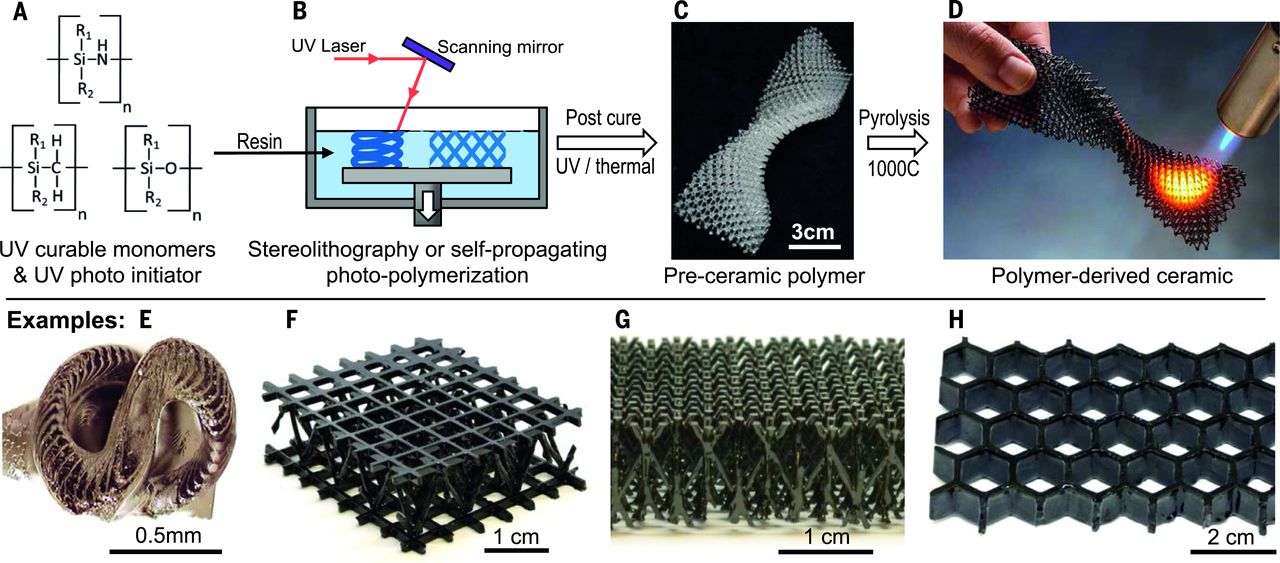

该技术首先发明了一种由硅、碳、氧组成的陶瓷前驱体聚合物,向陶瓷前驱体聚合物中加入适量的光引发剂制成陶瓷前驱体材料;利用光固化成型技术即可将陶瓷前驱体材料成形为不同尺寸和结构的聚合物陶瓷零件;聚合物陶瓷零件再经过1000℃的高温热解即可转化为高强度的致密陶瓷零件。尽管陶瓷前驱体聚合物在热解为陶瓷零件的过程中存在收缩现象,但是收缩非常均匀,可以预测。

图1 3D打印前驱体制造陶瓷零件前驱体过程示意图和制造实例 (A)陶瓷前驱体聚合物;(B)光固化成型;(C)聚合物陶瓷零件;(D)聚合物热解为陶瓷零件;(E)SLA制造的螺旋结构;(F-G)SPPW制造的Microlattices结构;(H)蜂窝结构

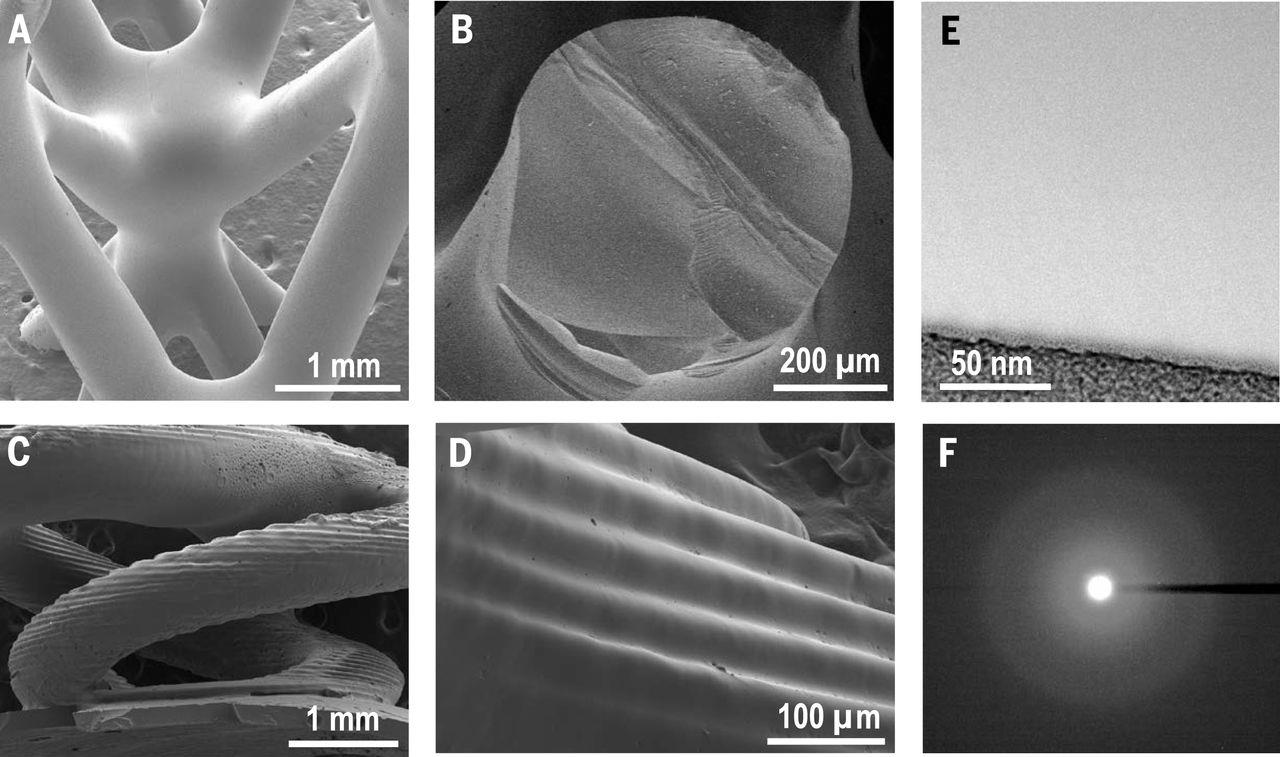

研究人员利用上述方法制造出了几种典型的具有复杂结构的陶瓷零件,并利用电子显微镜对其进行分析,发现此方法制造的陶瓷零件不存在孔隙和裂纹等微观缺陷。

图2 Microlattices结构和螺旋结构的扫描电镜图(A)SPPW制造的Microlattices结构的光滑表面;(B)断口形貌;(C)SLA制造的螺旋结构表面台阶;(D)表面台阶高度为50μm;(E)光亮区域的TEM图表明无孔隙和裂纹;(F)TEM衍射表明非晶结构

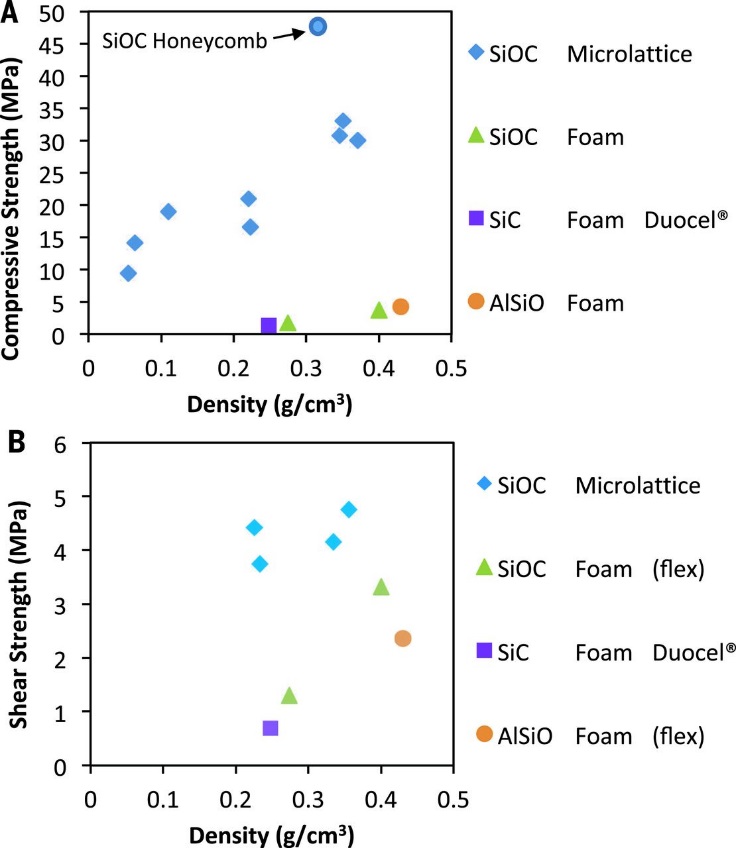

通过对陶瓷零件的力学性能测试后发现此方法制造的陶瓷零件在抗压强度和抗弯强度方面均优于具有相同密度的传统陶瓷成形方法制造的多孔陶瓷。

图3 3D打印前驱体制造的陶瓷零件与泡沫陶瓷强度对比(A)抗压强度;(B)抗弯强度

借助这种新技术,可以3D打印两类非常有用的陶瓷零件,一种是尺寸大但重量非常轻的晶格结构(Microlattices),可以用于制作飞机和航天器的耐热板及其他外部部件;另外一种是尺寸小但结构非常复杂的零件,可以用于制作微机电系统或喷气式发动机和火箭的组件。