供稿人:汤磊、王玲 发布日期:2018-09-10

麻省理工学院的一个研究团队使用3D打印技术(PolyJet®)来制造具有局部可变刚度的假肢接受腔。接受腔的刚度设计来自于患者磁共振图像(MRI)中残肢的刚度映射。在接受腔的制造过程中,他们提出使用多材料高分辨率增材制造(AM)的喷墨打印方法和数字工作流程,能够在亚毫米级的尺寸上通过控制材料成分比例来控制材料的机械性能,用于制造具有局部变化材料性能的设计对象,满足设计要求。

该研究小组根据磁共振成像(MRI)数据计算出的残肢不同位置软组织厚度利用逆线性关系获得接受腔的局部杨氏模量。已有文献证明,这种相反的关系可以减小接受腔的接触压力。由于人体组织是梯度均匀分布的,因此他们的研究目标是模拟和制造应用于假体接受腔的功能梯度材料属性分布。该研究中使用的PolyJet技术能够在亚毫米级的尺寸上通过控制材料成分比例来控制材料的机械性能来制造具有不同物理特性的物体,该技术使得研究人员能够通过改变体素的参数来对大范围的材料性质进行连续控制。

接受腔设计的第一步,即收集患者残肢的几何与生理特征,需要能够精确测量残肢的三维几何形状,并且还能够精确测量软组织在生理相关方向上的局部生理特性。然后需要开发一种新算法,根据前一步中得到的测量结果来进行假体接受腔的形状设计和材料成分设计。最后,需要一个监控系统来准确评估接受腔的使用效果。其设计和制造过程从收集残肢的生理数据开始,最终目标是建立一个物理测量系统,能够实时测量负载下残肢的几何形状、不同组织位移处的压力响应以及肢体组织的局部刚度。根据残肢端部受压前后软组织的径向厚度变化以及各区域所受的压力数值来计算不同区域软组织的刚度;再将软组织刚度通过线性反比关系映射到材料刚度:最高的软组织刚度映射到最低的材料模量,而最低的软组织的刚度映射到最高的材料模量。接受腔材料的梯度分布是通过在亚毫米级体素层面修改材料属性实现的。

图 1 打印出来的接受腔(最大尺寸:121*124*223 mm)以及梯度材料分布的细节

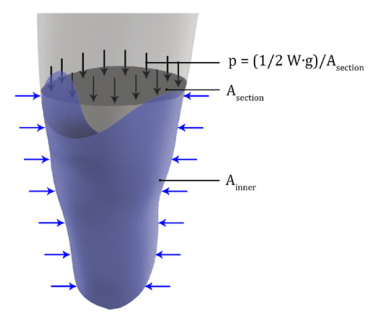

在传统的接受腔设计中,假肢技师通过修改接受腔的几何形状来合理的分配残肢耐压区域与敏感区域的接触压力。与之类似,该研究团队在给定载荷的情况下,在残肢表面施加垂直于皮肤的均布力,通过将来自自身的重力与残肢和接受腔之间的压力平衡来计算出残肢各部位所受到的压力载荷大小,结合之前得到的残肢局部刚度值,能够计算得出残肢在静止站立情况下软组织的变形,并以此作为接受腔的几何形状。

图 2 由体重计算得到的压力P,用于计算残肢各部位软组织变形量

该研究提出了一种新的假肢接受腔设计方法,结合梯度材料属性,利用多材料喷墨打印方法来设计并制造一款基于功能梯度材料的个性化假肢接受腔。该接受腔在负载的情况下能够有效的降低残肢-接受腔界面的峰值压力,将界面压力均匀化,提高接受腔的功能性与舒适度。