供稿人:刘虎 王玲 发布日期:2018-09-04

最近特温特大学一研究机构关于挤压成型连续纤维的增材制造工艺取得了一定进展,并且已经开发了一种将现有混合纱线转变成聚丙烯玻璃丝材的挤压成型工艺,开发了熔融沉积打印设备,该设备包括一种改进的沉积策略和一种新颖的低成本纤维剪断装置。

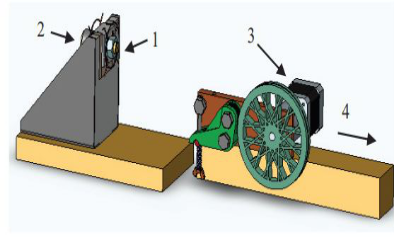

众所周知,常规的挤压成型连续纤维增强3D打印机的原理为喷头控制树脂材料的进给,熔融状态的树脂材料从喷头出口处被挤出时会粘结纤维,从而将纤维与树脂一同参与堆积成型。由于纤维的加入,成型件的强度能够实现显著提升,由于纤维的连续性,此种方法成型的复杂结构件质量很差。因此针对常规连续纤维增强3D打印机的这种缺陷,荷兰特温特大学的THJ提出了自己的解决方案。THJ首先通过加热挤出装置制成由树脂包裹连续纤维的丝材,如图1所示,其中1为用于成型纱线的黄铜模具,2为加热设备,3为牵引电机,4要通过一个较大轮子(图上并未画出)用于存放预处理的纱线。

图1 挤压成型机制.

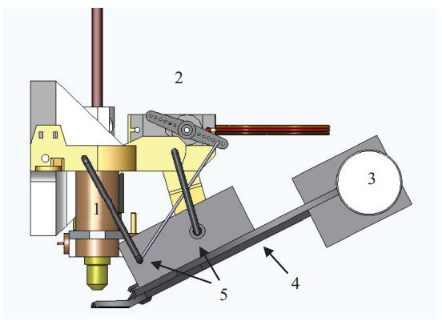

这样经过加工处理的丝材冷却打包之后可供一般的挤压成型3D打印设备使用。除此之外,为了解决喷头在打印过程中改变方向时纤维出现的分布偏差问题,THJ还设计了丝材的自动剪断机构,如图2所示,其中1为纤维挤出头,2为伺服系统,3为螺线管,4为刀具,5为四连杆机构,该机构的的原理总的来说就是由单独的伺服电机通过一个四连杆机构控制剪刀的位置,剪刀的剪断动作由螺线管控制。

图2 自动剪断装置

当一层打印完成,喷头上移但是丝材未挤出或两条连续直线路径的夹角小于120°或曲率半径小于6mm时,剪断装置就会剪断喷头出口处的丝材。

自制连续纤维增强丝材与自动剪断装置对于FDM打印机改良以及提高连续纤维打印质量有着很好的借鉴作用和指导意义,并且将能够极大改善由于纤维的连续性造成复杂结构件质量很差的状况。