供稿人:刘哲峰 李涤尘 发布日期:2018-06-29

挤压式3D打印是一种廉价且简单的制造方法,可以借助高度集中的支撑介质和三轴运动台以逐层创建的方式制造复杂的结构形式。美国马里兰大学课题组与美国国家航天研究所和美国宇航局兰利研究中心合作,通过简单的氧化处理,将石墨烯粉末合成高度多孔的纳米材料(简称为hG),从而实现高性能的分层多孔结构的电极制造,表明了3D打印在制造和改进先进能量存储设备方面的前景。

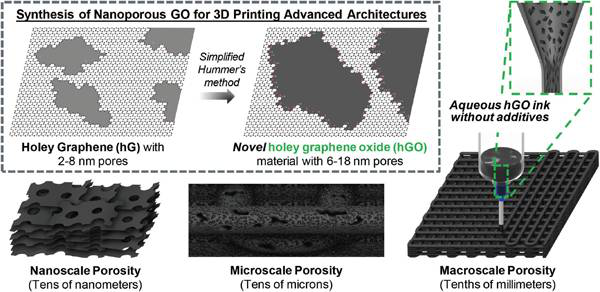

在hG合成期间,主要是通过去除原始石墨烯片上的有缺陷的碳来形成纳米尺寸的通孔。通过3D打印引入的宏观和微观孔隙度是改善总体空气阴极容量方面最关键的方面,而更小的孔引起的纳米孔隙可以进一步改善运输通路,并将性能提高。在该研究中,选择hG作为碳前体来生产高度多孔的GO材料(称为hGO),其被制成用于基于挤压的3D打印的含水和无添加剂的打印油墨。图1显示了hGO合成工艺流程示意图。3D打印的hGO网格呈现出三峰孔隙率要大大优于天然石墨薄片的GO的孔隙率,这对于依靠界面反应的高性能能量存储装置来促进完整的活性部位利用是有利的。原理上,与2D真空过滤膜相比,3D打印网格的宏观和微观孔隙度提高了活性部位利用率以及质量/离子传输,从而提高了Li-O2电池的整体性能。

图1 hGO合成工艺流程示意图

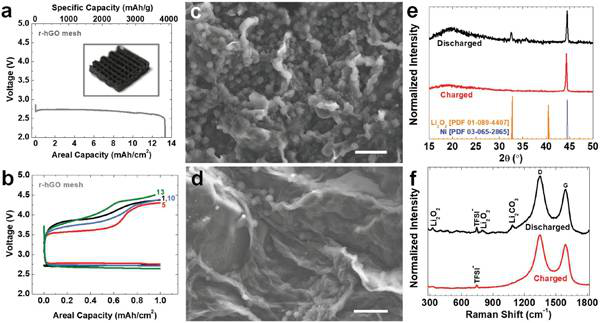

图2 3D印刷的Li-O2阴极的电化学性能和后期表征

实验表明,在完全放电条件下,纳米多孔r-hGO网格阴极在循环深度和稳定性方面优于非纳米多孔GO基网格阴极。通过未经优化的Ru催化剂修饰,纳米多孔r-hGO网格的可循环性提高了两倍。图2显示了3D印刷了的Li-O2阴极的电化学性能和后期表征。

这项工作表明有意识地将纳米多孔碳基二维材料设计为分层多孔电极结构,可以提高下一代储能系统的性能,同时为AM技术在先进电池制造的应用提供潜在途径。