供稿人:王清瑞,田小永 发布日期:2018-05-12

随着柔性材料的发展成熟,柔性驱动器的优势也逐渐显现,它可以随着材料进行弯曲同时具备驱动材料运动的能力。然而,目前缺少简单的制备多组分材料柔性驱动器的工艺。ManuelSchaffner等人利用3D打印的方式制备了气动驱动的硅树脂柔性驱动器,它是一个内部含有可充气增强管的弹性体。这种增强结构模仿了人体肌肉的驱动原理,通过改变充气量来完成拉伸、收缩、扭转运动。

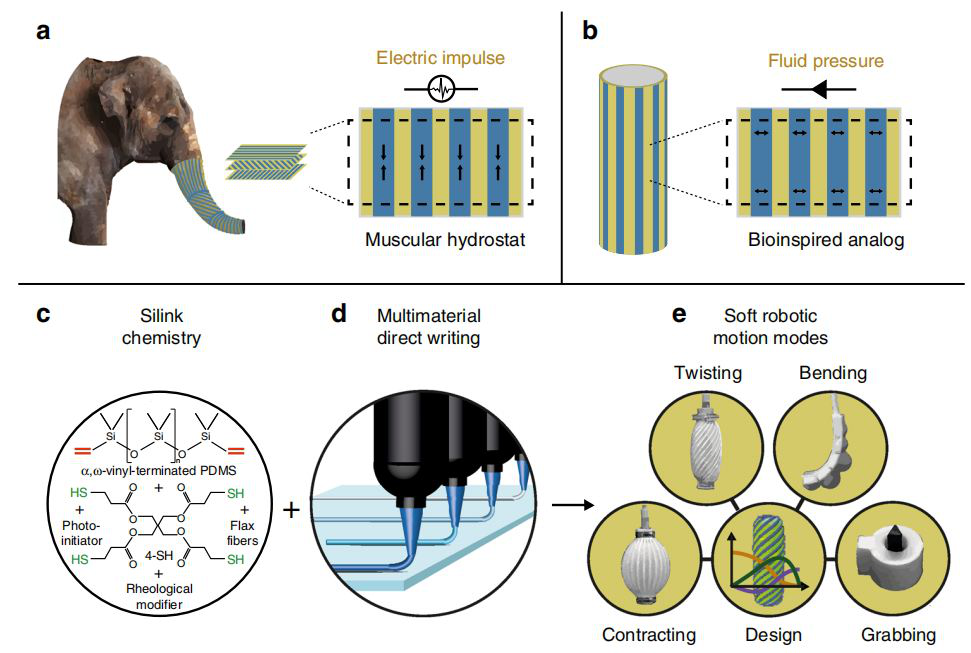

作者采用多组分材料的直写工艺对感光性硅复合材料进行光固化打印,制备出了含有内部气管的复杂形状。在打印过程中,硅复合材料的弹性模量是随时可调的。这是利用封端调控高分子的分子量大小,实现材料的非均质性能控制,如图1所示。这种“材料编码”的可控性设计是3D打印技术的一项主要优势。

图1 柔性驱动器的3D打印过程

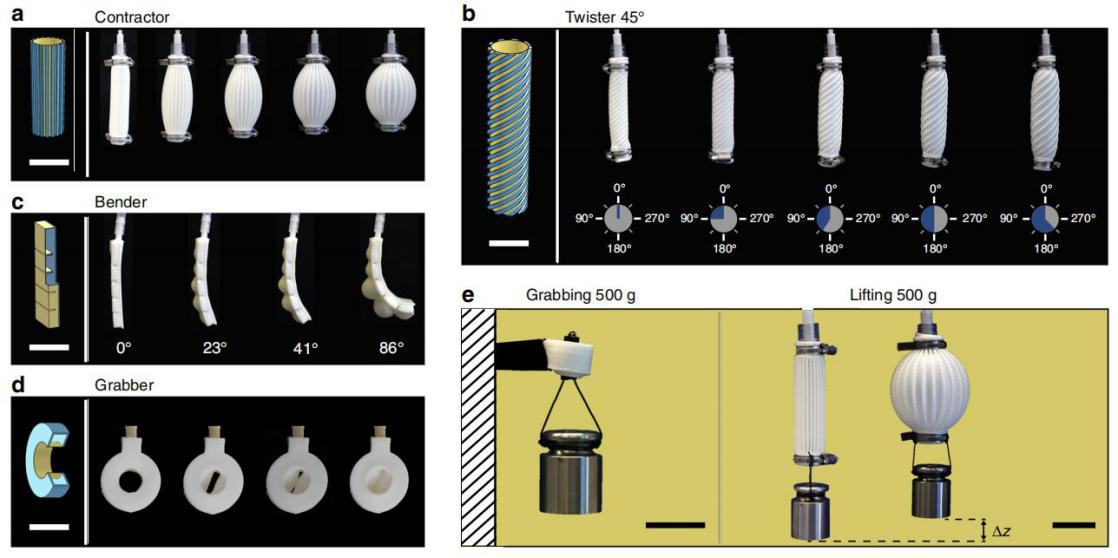

3D打印的优势在于可以对气管方向进行任意设计,使材料可以完成不同类型的形状变化。由此可以实现拉伸、弯曲、扭转、抓取等多种不同的动作。如图2所示,柔性驱动器可以将一个500g的重物实现抓取。

图2 柔性驱动器实现拉伸、弯曲、扭转、抓取等动作

随着柔性机器人的逐渐普及,具有可控变形能力的柔性驱动器的设计将越来越完善、复杂,3D打印工艺将在这一新的领域起到不可替代的作用。