供稿人:徐文梁,鲁中良 发布日期:2018-04-21

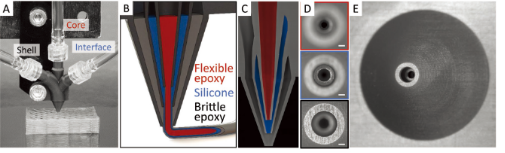

近年来,有许多研究者采用3D打印技术来实现材料的微观结构控制,以调控材料的相关性能。苏黎世联邦理工学院的Jochen Mueller等学者提出了一种采用核壳结构基本单元来成形轻质多孔复合材料的方法。研究人员采用具有独特结构的喷头来实现多级核壳单元的同步挤出,并通过3D打印制备多孔复合材料。该方法采用的核壳结构单元芯部柔韧,中间层(界面层)呈弹性,外壳呈脆性,使得成形出的材料整体兼具优异的刚度和韧性。采用的工艺原理如图1所示。喷嘴流道采用了由外向内逐渐缩入并且直径逐渐减小的形式,在总直径一定的情况下,通过控制芯部挤出速率可以对芯部和中间层的直径准确控制。

图1 核壳结构3D打印方法:(A) 打印过程;(B)喷头挤出过程示意图;(C) 喷头内部结构;(D)(E)芯部逐渐缩入的喷嘴结构。

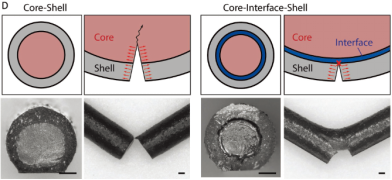

通过力学分析确定了所需核壳结构的材料及结构特征,即外壳采用高刚度的环氧树脂,芯部采用柔韧的环氧树脂,中间层的加入可改变材料弯曲断裂时裂纹的扩展路径,而变形量的控制可以通过调整核壳单元直径来实现。

图2 核-壳结构杆及核-中间层-壳结构杆断裂形式对比(标尺=200 μm)

图 3 支架:(A) 直写技术制备的具有核壳结构杆单元的支架;(B) 支架局部放大图(C) 支架截面形貌(标尺=1 mm)(D) 从右往左依次为脆性树脂、核-壳结构、核-中间层-壳杆截面放大图(标尺=0.2 mm); (E) 支架的压缩过程(标尺=8 mm);(F) 不同结构材料的压缩应力-应变曲线;(G) 核-中间层-壳结构杆的断裂形貌。

在分析了核壳结构杆单元材料及尺寸对力学特性的影响后,研究人员制备了一系列的多孔支架结构,采用不同的核壳杆单元实现了材料整体韧性及脆性的调控。