供稿人:杨春成 李涤尘 发布日期:2018-03-31

自然界中的天然复合材料由于其多相性和不同长度尺度上的结构复杂性,通常具有特殊的机械性能,如高比刚度、高强度和高损伤容限。然而,再现天然复合材料的特殊机械性能和复杂微结构,十分具有挑战性。不过,近日,哈佛大学团队Jordan R. Raney等研究人员研发了一种“旋转3D打印技术”,可实现对聚合物基质中嵌入的短纤维排列的局部控制,从而创建出对强度、刚度和损伤容限进行优化的结构材料。

在这一技术中,喷嘴的旋转速度独立于打印速度,关键在于精确编排喷嘴的打印速度和旋转速度,通过控制喷嘴旋转产生的附加剪切场对聚合物基体中的嵌入式纤维的排列进行编程。不同的旋转速度和打印速度之比会产生不同的螺旋角的剪切场,从而引导短纤维沿剪切螺旋线排列,如图1所示。

图1 旋转3D打印排列纤维方向原理图

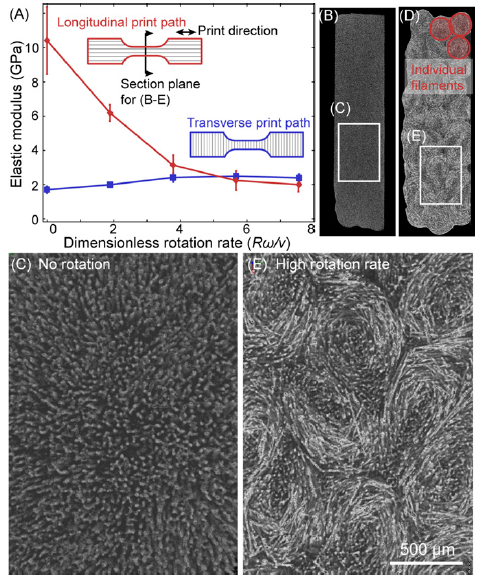

研究发现,聚合物基质中短纤维排列角度的变化影响材料的弹性力学性能。分别制备了横向和纵向两种拉伸力学性能样件,如图2(A),高旋转速度下打印样件的力学性能趋于各相同性。喷嘴不旋转时,纤维沿打印路径纵向排列,见图2(B、C)反之,喷嘴高速旋转时,沉积丝材中纤维螺旋排列,见图2(D、E)。

图2 纤维排列方向变化对力学性能的影响及样件截面的SEM图像

Jordan R. Raney等人认为,该技术可以精确控制纤维的排布、微结构的复杂性和力学性能以制备工程复合材料。该技术不需要外加电场、磁场等控制纤维排列方向,易于实施,且墨水设计具有模块化特性,可以推广应用到其他各向异性的填料和基体组合中,实现打印对象电学、光学或者热力学性能的编程控制,具有较广的应用范围。