供稿人:赵峰 李涤尘 发布日期:2018-03-28

2017年11月份,美国发布了一份长达56页的《2017-2047年新兴科技趋势报告》,该报告是在美国近五年内发表的52份科技趋势研究调查报告(来自于政府机构、咨询机构、智囊团、科研机构等)的基础上,通过对近1000项科技趋势的综合对比分析,最终明确了10项最值得关注的科技发展趋势。在其中之一的“先进材料与制造方式”主题中,3D打印作为典型的新兴制造方式被着力推荐,而3D打印在医疗领域的应用,仍被认为是不可忽略的科技创新点!今天我们就来梳理一下那些已经或者可能与3D打印发生碰撞的生物高分子材料。

Len Czuba, 作为一家专门从事聚合物医疗器械产业化推广的公司董事长,有一份自己的热门生物材料“备选名录”,涉及了包括酮基聚合物、生物可吸收材料、环烯烃共聚物以及含氟聚合物在内的多类医用聚合物材料。他曾在MED DEVICE ONLINE 的专栏中写道,“在一种新的器械打算做市场应用之前,对原材料成本的考量,是诸多问题中的重中之重。” 以典型的酮基聚合物聚醚醚酮PEEK为例,虽然材料的诞生已有25年的历史,但PEEK作为医用材料得以应用却是最近10年才开始的,其发展缓慢的主要原因就在于材料成本昂贵。

对材料成本的控制,一方面依赖于市场,一方面依赖于加工方式的选择。比如PEEK供应商Solvay以及Evonik也开始涉足医用材料市场,就打破了Invibio公司在植入用PEEK材料的垄断地位,一定程度上降低了新器械在原料方面的投入。

采用新的加工方式,比如3D打印,也是降低成本最行之有效的手段。仍以PEEK为例,最初的PEEK产品主要采用机加工的方式,通过切削形成零件。对于颅颌面修复物这类薄壁产品,切削量高达原材料的70%以上,造成产品最终售价是同类其他材料的3~5倍。接着,通过激光烧结PEEK粉末,3D打印的颅骨修复物获得了美国食品药品监督管理局的认可,但由于在打印过程中,粉末存在板结无法回收的问题,这类产品在市场的售价仍居高不下。为了解决这一问题,包括西安交通大学、吉林大学、英国南安普敦大学的多个研究机构,尝试将PEEK塑胶粒子通过挤出成形变成线材,而后采用FDM(熔融沉积成形)打印零件。目前,这种打印方式成形的零件虽然没有正式推出市场,但研究证明,该方式成形的零件不但大大降低了材料的浪费,而且在力学性能、细胞毒性测试及临床试验等方面,均获得了良好的反馈。

图1 FDM的PEEK零件随着结晶程度的不同在拉伸强度及断裂伸长率的变化

采用新的加工方式,如3D打印,还能构建传统方式不能加工的复杂结构。在诱导自体组织功能修复时,复杂结构至关重要。以可吸收材料为例,PLA是最早用于3D打印的可降解材料之一,虽然其力学强度有限,但足以应对气管等非承重部位的早期支撑,进而为新组织的长入提供一定的生长期。目前,可吸收材料的打印还向着精细化打印的方向发展。通过构建微米及纳米级的微结构,可吸收的生物材料可以一定程度上模拟细胞内微环境及适用于组织培养的细胞外基质,从而诱导细胞分化。比如,通过3D打印将药物封装在PCL的微结构中,可以达到药物缓释的目的;在PCL中加入碳纳米管或羟基磷灰石纳米颗粒,再通过3D打印形成具有渐变结构的多孔支架,可以用于骨组织工程修复。

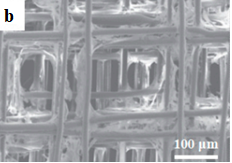

图2 (a)作为缓释药物载体的PCL;(b)细胞附着于PCL组织工程支架

3D打印的发展,不仅仅是技术本身的进步,装备的更新,还需要依靠打印材料的推陈出新,更需要产业的助力。虽然目前能够利用3D打印实现产品加工的医用高分子材料仍颇受局限,但相信随着三者的协同发展定能为人类的健康保驾护航。