供稿人:罗盟,田小永,李涤尘 发布日期:2017-04-15

从2013年来自美国 MIT 的 Tibbits等人提出部分特定材料的3D打印件可随时间在一定外环境刺激下发生形变的扩展的增材制造的概念开始,4D打印形成一股新的科技洪流开始蔓延在世界增材制造领域的诸多未来板块上。而后,随着Tibbits先后与Stratasys 有限公司 、Autodesk 、美国 Geosyntec 公司分别在打印材料、4D变形模拟软件以及4D打印件的变形管道系统等方面的应用的展开,4D打印在Tibbits这个“魔术师”的手中生动地为世界展现了基于颠覆传统加工的增材制造方法在功能性拓展下的诸多可能性。

然而从Tibbits提出并实践4D打印以来,借助湿度环境的改变来刺激打印件变形或状态改变的研究内容便始终是该领域的研究热点,而其中在水溶液下的定向变形4D打印无疑最为普遍。然而大多数研究者则是利用“多层打印、层间吸水性差异”的方式来实现打印材料的定向变形弯曲。而与此同时,该打印方式也带来了以下难以克服的缺陷:多层打印的工艺复杂性、层间结合性能差、变形的回复精度低等。

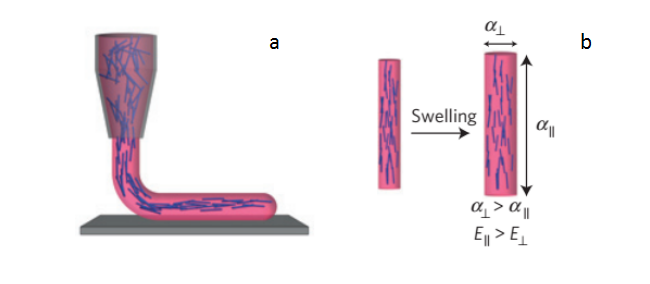

因此,在2016年,来自哈佛大学的A. Sydney Gladman 等人便借助植物细胞壁的吸水溶胀的灵感模拟植物细胞壁,从而打印出了内部嵌有一定刚度短纤维丝的粘弹性水凝胶打印件。这种打印产品正是利用含有内部纤维丝的打印材料,在不同的分布情况下能够在水中产生差异较大的定向溶胀行为,从而一定程度上实现对于预打印材料的精确变形控制。该研究团队发现在材料经过打印喷头时,内部纤维丝分布会在喷嘴剪切诱导下趋于整齐排布,而通过改变喷嘴的形状及尺寸,亦能有效改变打印件的溶胀变形情况,如图1便示意展示了成形材料在打印过程中的纤维分布以及打印后径向和轴向的溶胀变形差异。

图1 仿细胞壁短纤维打印及变形示意图 (a)打印过程纤维丝分布示意图及 (b)打印件水下溶胀模拟示意图

于是,借助经典的Timoshenko模型进行精确模拟设计、控制打印的水凝胶内部的各组分配比,该研究团队模拟打印出了多个形状各异的打印件进行变形模拟,如图2便是模拟花瓣所打印出的较复杂形状打印件以及模拟的复杂的兰花的打印及变形模型。

图2花瓣打印模型及溶胀变形模拟 (a)和(b)为不同出丝分布下相同花瓣外形的水下变形模拟图;(c)为兰花的打印模型及溶胀变形模拟图;(d)为兰花实体图

该打印方式既可以借助各向异性动态重构材料形态,也可以通过调节出丝大小、方向及打印间距通过模型精准预测在水中的打印结构。为生物相容性下的水溶液中的4D变形研究开创性地提出了新思路,更是很可能应用于组织工程、生物医学设备和柔性机器人等多个应用领域。